台灣裕隆日產的肯定,導入 Moldex3D 成功增進汽車零件強度

科盛與台灣裕隆最早的源起可追溯到十多年前,現任裕隆日產副總李俊忠即與國立清華大學 CAE 研究室合作,期間陸續進行多項模流分析之案例委託,產品含括車燈、儀表板及保險桿等汽車零件。當時的台灣經濟快速起飛,汽車市場規模達到 40 萬台,裕隆汽車已開始汽車製造,並積極培育本土汽車設計人才。

開發產品時,除了外觀及功能上的考量外,產品的結構強度也是一重要課題。就射出件而言,還有另一項相當重要的考量,就是成型性。由於產品的幾何及厚度分佈影響結構強度以及射出成型的性質,因此,單方面考慮其中一項是絕對不足的。透過模流分析排除產品在成型時可能的缺陷,再以結構分析確認產品的機械性質,可使產品無論在生產或應用上,都能在設計者要求的規範內,確保品質。

此次主要參與計劃人員即為裕隆日產內裝設計工程師林華龍先生。林華龍先生專職於汽車內裝設計部門,針對儀錶板、乘客座、行李箱等進行設計開發的工作。水洗板一案透過 Moldex3D 的精密計算,在開發過程階段即預測出產品問題點並給予正確的方向建議。此次成功的合作,讓裕隆日產對 Moldex3D 軟體有更深一步了解並且決定將此套軟體正式的導入至裕隆日產。林先生表示,Moldex3D 介面友善及icon清楚有條理的特質,使得身為此套軟體初學者的他也能輕鬆上手。

水洗板設計上的問題與要求

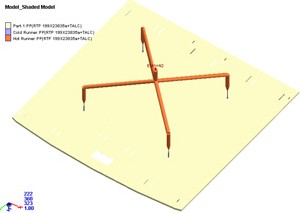

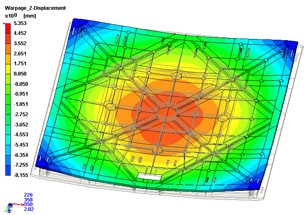

用途為休旅車內地板,必須滿足幾種要求:強度足以承受重物,如乘客和貨物、為方便取用位於下方的備胎,必須輕量化。此產品亦屬於外觀件,平整度為重要考量之一

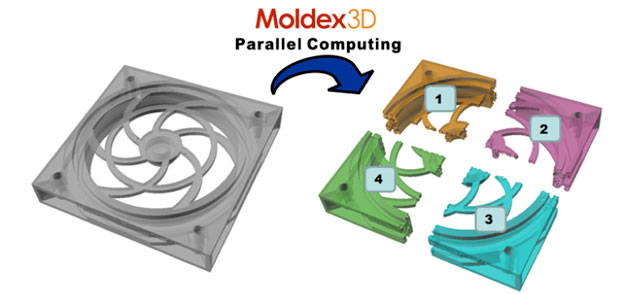

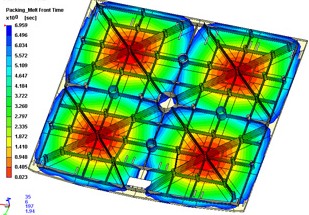

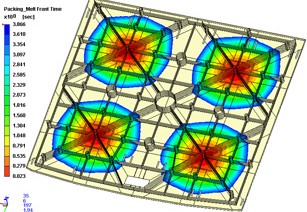

舊款水洗板設計結合金屬件與塑膠,以金屬件克服變形及強度問題,但在生產上必須耗費較多的時間及成本,另一方面,重量也相對較重。水洗板在成型時最大的問題為變形量的控制,藉由 Moldex3D 模流分析的輔助,調整產品幾何及厚度分佈設計,使變形量達到最小,另外經由分析發現此產品可藉由模溫有效控制其變形量,而達到平整度的要求。

導入 Moldex3D 確認產品強度

改良後的設計以結構設計加強結構強度並抑制變形 。僅使用單一塑膠材料,就能達到與舊設計含金屬件相同的結構強度,如此可簡化製程並降低成本,還有減輕成品重量。此次專案導入 Moldex3D 模流分析,針對成型的部分,尋求最佳幾何設計,達到功能上的需求,並以結構分析確認產品強度。

Moldex3D 與汽車產業合作成功

在現今日新月異的時代,每個人均在實踐時間就是金錢的理念,各項產品不只求新、求變、更要求速度以符合消費者多樣的需求,而這在汽車業界中也不例外。

台灣裕隆日產於軟體導入後,在實際案例分析上已累積數十件實戰經驗,其產品包含了保險桿、門板、電動窗飾蓋、MP3 飾蓋…等汽車內外裝零組件。未來則計畫進一步全面用於模具開發階段,即在模具設計過程中,經由人員與 Moldex3D 軟體的雙向配合,以有效達到減少後續人力及物力等相關成本。相信未來想要達成內裝設計結構輕量化及縮短設計及開發的時效性方面的展望是指日可待的。