一、前言

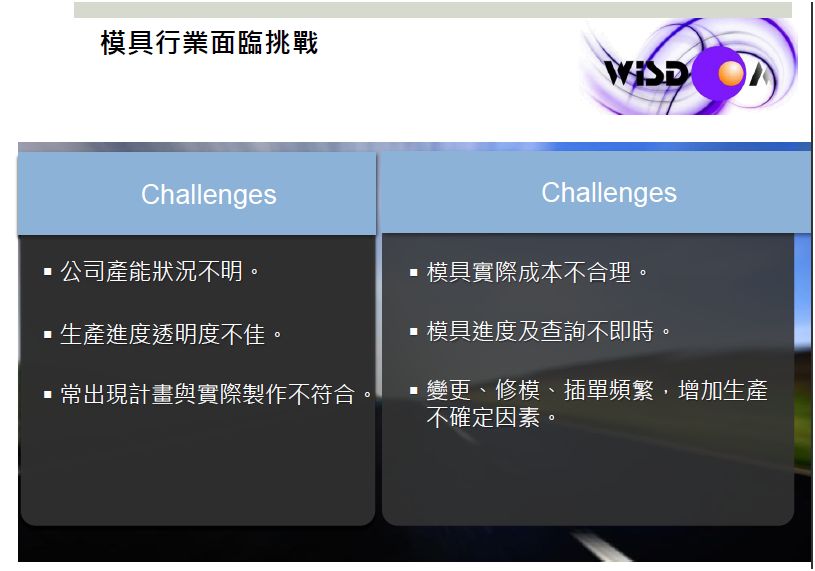

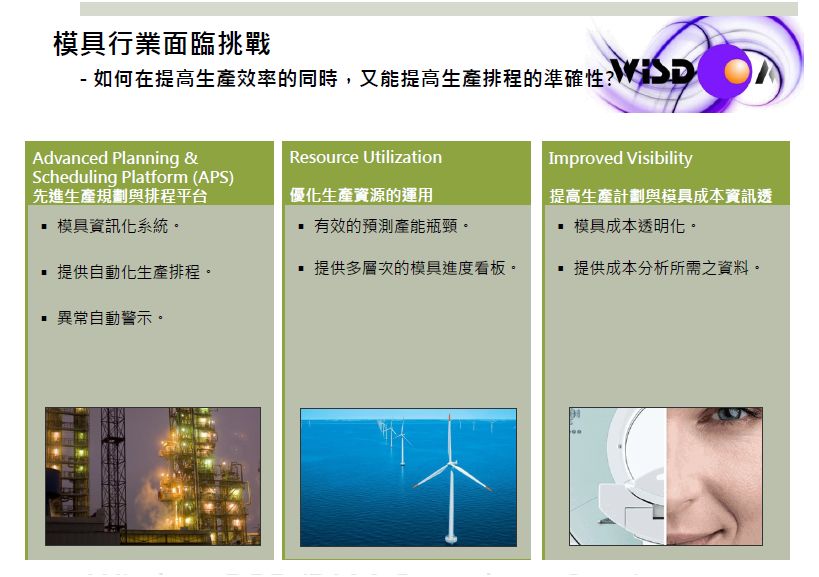

目前模具業在生產排程上面遇到的挑戰,通常是(一)無法掌握現場的細部工作進度,導致在接單時無法正確的評估工廠生產狀況,進行適當的生產接單,有時為了搶單而倉促接單,在生產狀態不明之下錯估交期,導致生產計畫的紊亂。

(二)在生產計畫與現場進度無法完全匹配的狀態下,將導致生產前的準備工作不足,待料與缺料的狀況將隨之產生。(三)由於無法統計出模具零件的實際加工時間,這將使的公司必須使用預估工時來計算成本,其間如果發生失敗成本將使的計畫成本與實際成本產生落差。(四)在模具成本無法準確預估的狀態下,將造成本本比對不易,成本管控不理想,(五)模具進度資訊的監控貧乏,導致在查詢模具進度上面的困難點,無法準確的回覆客戶目前在產線上面的模具進度。(六)在模具變更、修模、插單頻繁的狀態下,增加了生產的不確定因素,導致必須延長工時完成模具。在

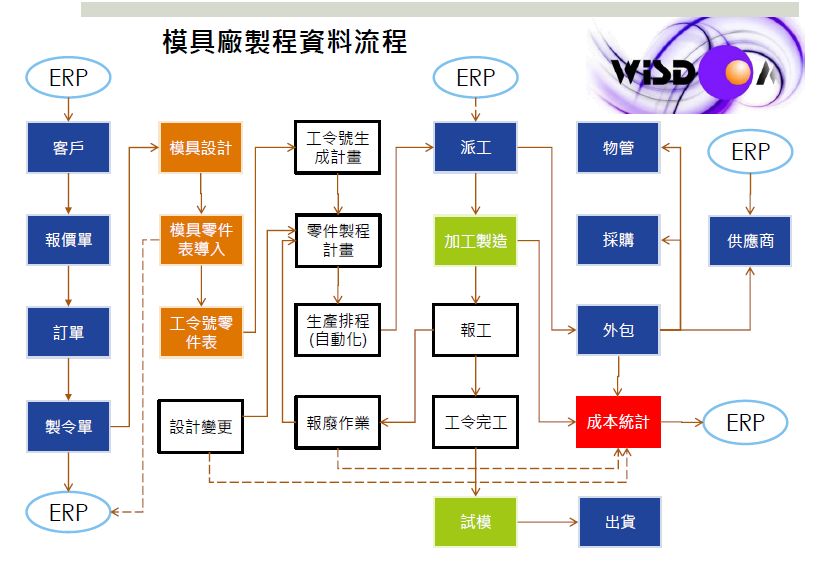

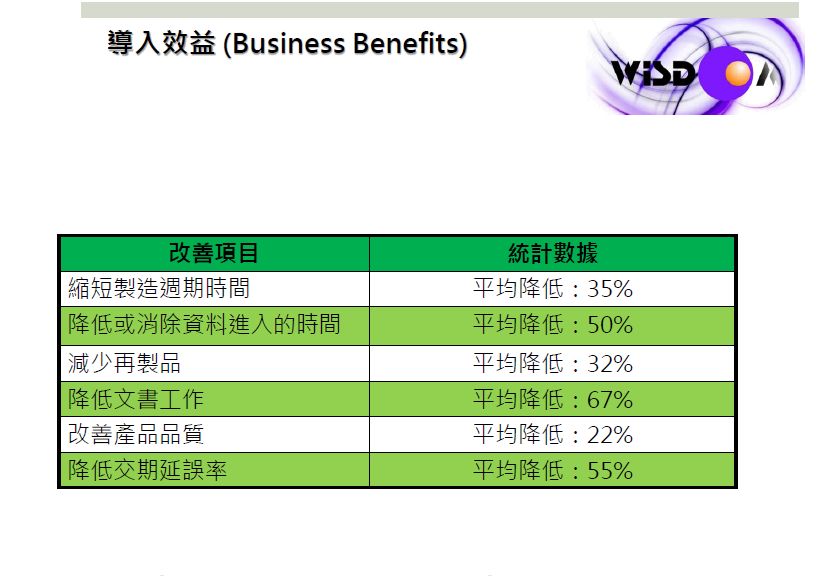

繁雜多變的模具生產狀態下,一套可以管理模具生產排程的系統,成為模具廠管控成本的重要因素。 生產排程系統中主要的功能通常必須具備,(一)訂單管理(二)製令模組(三)排程系統(四)回饋系統(五)報表系統。再輔以其他的子系統,例如人員管理,採購,外包,試模等模組。

二、模具製造製程

模具製作是一項高精密性的製程,主要製程區分兩個階段,從訂單接單的產能預估,模具設計的3D圖形與2D圖面產生,並將設計出的模具架構產生出零件清單為第一階段,後續製程人員將設計出的圖面依照公司內部的產能狀況區分為自製與外包,將模具分配於現場製造,在經過調整組立再送交試模為第二階段,在後製程中如果是小型的模具廠通常比較沒有多數訂單在現場製作的現象,所以通 常能由人工的方式進行工作排程,但是如果到了中大型的模具廠,每個處理的模具數量在30到50以上,如果透過人為的生產排程,如果遇到經常性的設計變更,或是急件插單,返修重製等現象時,總是無法正確的安排出最佳的生產結果。導致交期延誤。

三、模具全3D自動化設計

在模具設計中各種3D軟體都有各自的模具設計專家系統,這些專家系統在熟練的設計工程師手中有如虎添翼般,可以加速模具設計的時間,不過模具廠要培養出一個熟練的模具工程師,需要耗費許多的時間才能培養出一些適用的人才,期間經常性的遇到同業間的挖角,或是工程師無法適應模具產業多變的模式而掛冠求去,因此制定一套標準的設計流程再輔以自動流程工具將能減少模具設計所需要的知識,讓系統擔任資深的工程師協助資淺的工程師能快速的進行模具設計。

四、模具製造排程管理特點

(一)訂單/設計管理

(1)支援訂單的複製修改及部分零件複製修改。

(2)BOM導入可以直接導入工序及預估工時。

(3)提供虛擬零件的設定,簡化生產過程中對大量電極的管理。

(4)能對訂單相關的變更進行分類管理。

(5)能直接產生物料申購清單。

(6)隨時掌控訂單進度。

(二)生產計畫管理

(1)按T0及預估工時自動排列生產優先順序

(2)可自動定時排程。

(3)無法按時交貨完成自動郵件提示。

(4)提供機台負荷分析圖表。

(5)提示生產瓶頸。

(6)生產計畫通過郵件自動送達。

(三) 生產現場管理

(1)使用條碼掃描,快速錄入現場資料。

(2)支援一機多工件,一人多工件的操作模式。

(3)支援按組報工的操作模式。

(4)支援接,消單操作,防止工件窩工狀態發生。

(5)提供從設計到試模包含外包的進度追蹤。

(6)支援插單,延誤,漏單的自動報警 。

(四)組立/試模作業

(1)提供組立/試模計畫的建立。

(2)組立允許靈活設定管控所有零件,管控重要零件或者只管控整套模具的作業方式。

(3)組立績效允許採用小組績效。

(4)組立/試模可以靈活設定需要通過倉庫或者直接組裝 。

(五)進度管理

(1)為客戶及業務提供單套模具進度追蹤報告。

(2)為生管及工程提供階段進度追蹤報告。

(3)為生管提供單個零件的即時狀態報告。

(4)延誤零件提供自動報警。

(5)無法按時完成模具自動報警。

(6)提供即將T0模具的完成度看板。

(六)為決策改善提供依據

(1)成本提供預計與實際的比對。

(2)機台提供預估負荷與實際稼動比對。

(3)提供零件返修原因分析圖表。

(4)提供包含失敗變更成本的模具實際成本分析表。

(5)提供成本比例的分析。