斜滑塊抽芯機構在級進模中的應用

前言

在沖壓級進模的設計過程中,經常會用到斜楔滑塊機構 實現側向沖壓或抽芯,級進模成形的對像多數是小型零 件,斜楔滑塊機構相對占用空間較大,增加了模具外形 尺寸和累積誤差,且結構複雜,設計與製造費用較高。 成形某電源插線板內部零件的級進模需使用側抽芯機 構,為減小抽芯機構的尺寸,便於結構設計,借鑒注射 模的斜頂塊抽芯機構,設計了一種類似但又有異於注射 模斜頂塊抽芯機構的“斜滑塊浮頂抽芯機構”。該模具 結構簡單、製造成本低、佔用空間小,有利於小型零件 的級進模設計和製造,具有一定的參考和應用價值。

該斜滑塊浮頂抽芯機構同時具備抽芯和浮頂條料的雙重 作用,以下簡要介紹被成形零件的結構、材料、成形此 零件的模具類型、排樣形式、工序安排以及斜滑塊浮頂 抽芯機構在此模具中的應用。

沖壓件工藝分析——沖壓件結構

沖壓件形狀如(首圖左)所示,材料是具有良好塑性的黃銅,材料厚度為0.3mm,要求零件毛刺全部位於彎 曲面內側,大批量生產。該沖壓件材料薄、尺寸小、 批量大,適合採用級進模生產。

沖壓件工藝分析——排樣零件

排樣形式採用中間載體、斜排,如(首圖右)所示。 由於零件要求毛刺位於彎曲面內側,彎曲方向只能朝 下模方向,其工序安排為:

① 沖孔,衝出零件上2個圓孔,即位於圓孔之間的凸 起以及位於中間載體上的導正銷孔;

② 衝外形,分段切除零件周邊材料;

③ 衝外形,分段切除零件周邊材料;

④ 彎曲,右端的U形彎曲成形以及左端第1個90°彎 曲;

⑤ 空工位;

⑥ 彎曲,左端第2個90°彎曲成形;

⑦ 空工位;

⑧ 分離,切除中間載體,分離沖壓件。

斜頂塊機構結構和工作原理

第⑥工序彎曲零件左端的第2個90°彎曲,下模需要 設計側抽芯結構,如果採用常規斜楔滑塊抽芯機構需 要佔用4~5個工步的空間且結構複雜。通過借鑒注 射模斜頂塊抽芯機構的結構,在該級進模中設計一個 “斜滑塊浮頂抽芯機構”取代常規的斜楔滑塊機構, 僅佔用3個工步的空間,且結構簡單,如圖3所示。

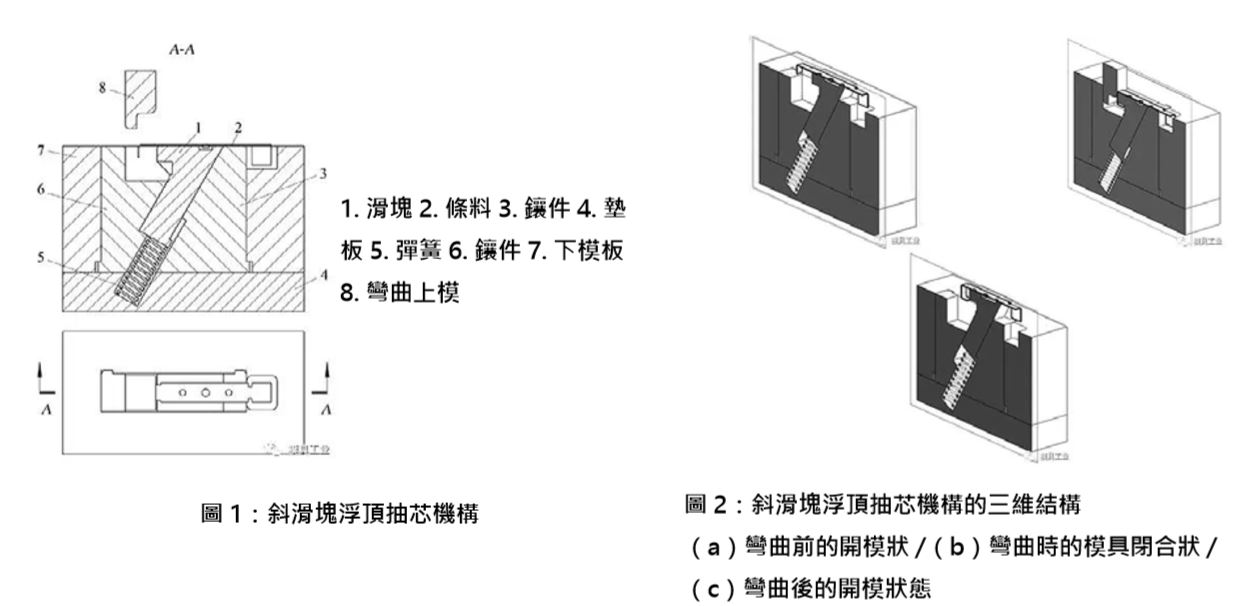

由圖1可以看出第⑥工序的上、下彎曲模結構關係, 彎曲上模結構如圖3中零件8所示,下模包含墊板4、 下模板7、構成“滑道”的鑲件3和鑲件6、滑塊1、 推動滑塊上升的彈簧5,(圖1)中所示的條料2和滑 塊1是處在被上模卸料板壓緊在下模零件表面的狀態。

在該模具結構中,滑塊既是彎曲下模也是實現側抽芯 的零件,同時還起到浮頂條料的作用,整個滑塊機構 包括彈簧在內僅需4個零件,不需要常規斜楔滑塊 機構中安裝於上模的斜楔,特別是除彈簧外的3個零 件都可以使用電火花線切割機進行簡單的磨削加工即 可,設計與製造簡單快捷,空間佔用率小。

圖4所示為第⑥工序的下模在不同工作時間的三維截 面圖,展示了斜滑塊浮頂抽芯機構在成形零件時不同 狀態下的剖切結構。

在開模狀態,滑塊1像一般頂桿一樣頂起條料2(見圖 2(a)),以利於條料送進。當彎曲上模8壓下時,上模 卸料板(圖中未給出卸料板)壓向條料2,條料2被 壓緊在模具零件型面上,位於條料2下方的滑塊1被 壓進下模(見圖2(b))。滑塊1被鑲件6的台階限位, 此時滑塊頂面與下模型面平齊,滑塊下滑過程中滑塊 頭部向左移動到工作位置實現零件的彎曲工作,彎曲 上模繼續下行,完成彎曲加工(見圖2(b))。卸料板隨 上模返回,滑塊1在彈簧5的推動下浮起,實現對條 料的浮頂和向右的側向抽芯動作(見圖2(c))。

配合間隙要求和角度要求

滑塊與滑道之間的配合精度要求較高,尺寸計算應保 證配合間隙位於滑塊與鑲件6貼合的側面,與鑲件 3貼合的側面無間隙,滑塊與滑道的配合精度為H8/ g7。為了防止發生自鎖現象,同時考慮機械效率,建 議滑塊斜面與水平面之間的夾角≥40°。■