第 35招、多模穴電子零件,利用模流軟體找出 生產不良篇~【智慧製造篇】

Want create site? Find Free WordPress Themes and plugins.

【內容說明】

如何以模流軟體找出多模穴電子零件生產不良率高的原因?多模穴產品(256穴)LCP+GF ,在生產時會有不 良率高與品質不一的問題(裂開與尺寸不同),導致必須每顆仔細測試檢查,造成人力、物力浪費。其實尺寸再細小的塑件都可透過放大細看來分析其成型過程中的 狀況,並快速掌握原因,如塑膠製品被射出時的模穴流 動差異造成纖維排向、溫度差異所產生的結果,提供現 場進行問題改善,以降低不良率並提高產品品質。

模流分析结果如下:

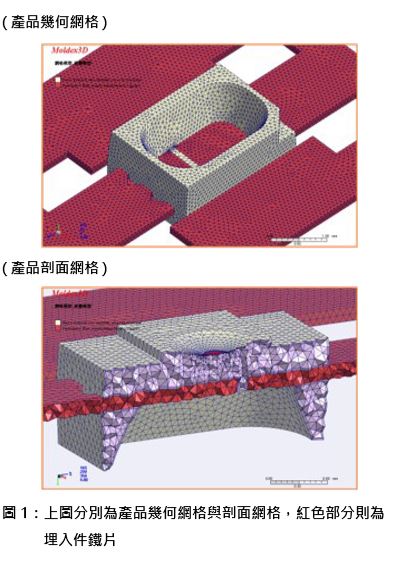

• 圖1:產品幾何與剖面網格,紅色為埋入件鐵片。

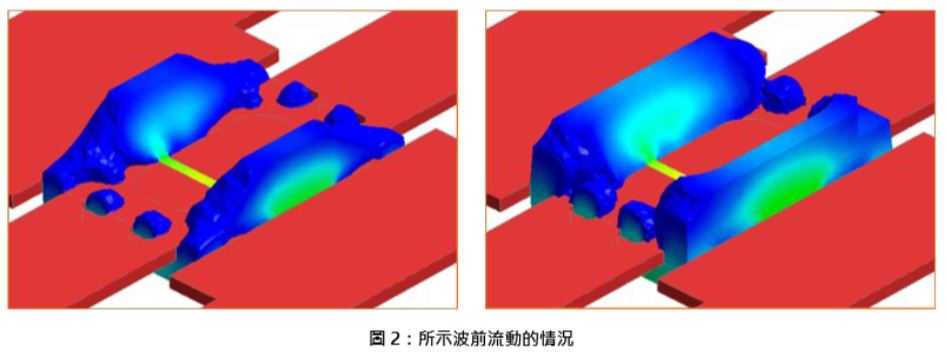

• 圖2:由流動的分析結果知道模穴內流動情況,流動 過程中產生結合線與包封是造成局部區域裂開的主 因。

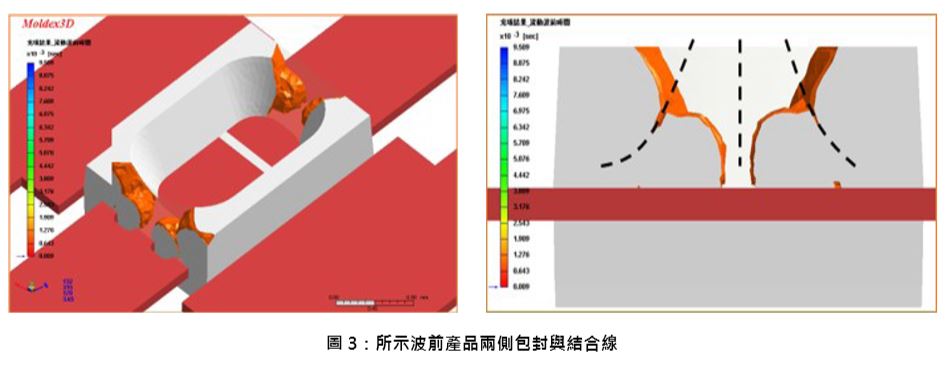

• 圖3:所示波前兩側有包封與結合線。透過模流分析 可以得知,不同厚度設計(局部設計)的流動狀況會 造成包風與結合線。

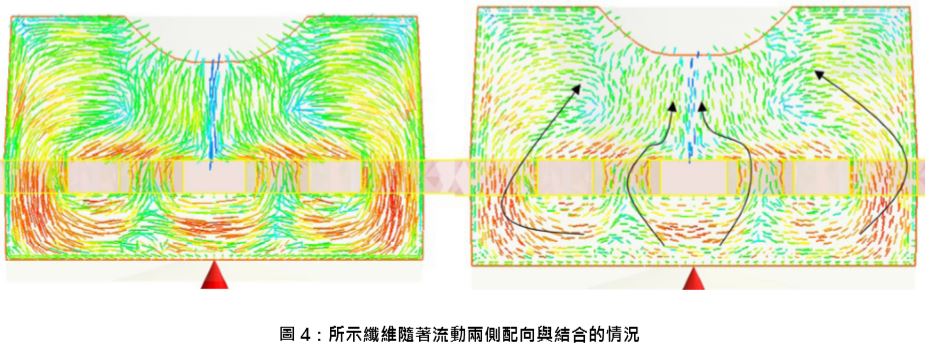

• 圖4:所示纖維隨著流動兩側配向與結合的情況,在 結合線區域形成正面結合會讓結合線強度更弱且更容 易裂開。

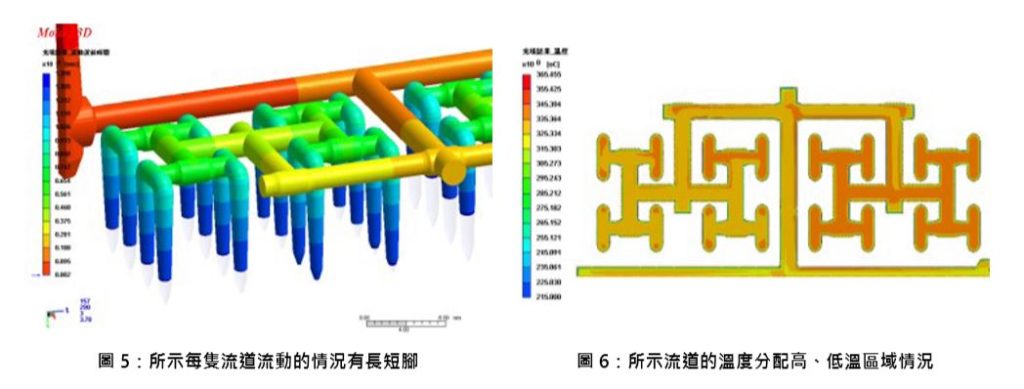

• 圖5:所示256穴的流道配置。

• 圖6:所示流道的剖面溫度分配高溫、低溫區域情況。 高溫流動快,低溫流動較慢,故射出時在流道部分就

出現長短腳,導致模穴產品的充填差異。

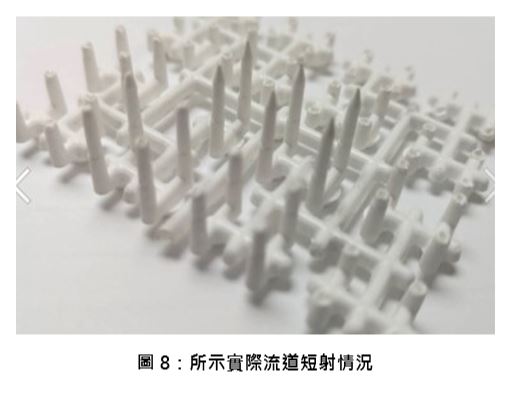

• 圖7:所示實際流道短射情況。

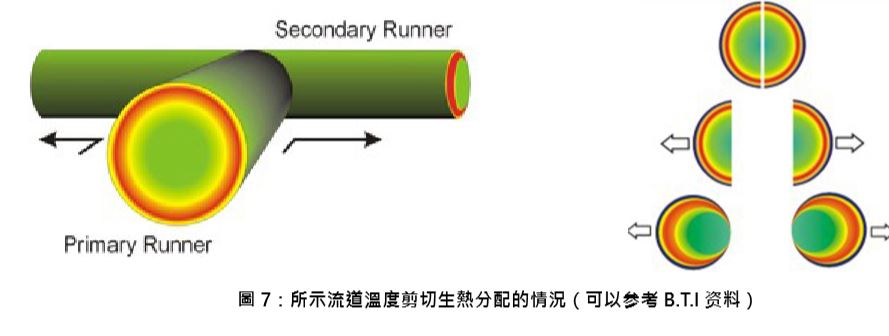

• 圖8:所示流道溫度剪切生熱分配的情況。

結果與討論: 找到關鍵的問題之後就可以進行合適的設計:

1.可以在流道設計上直接做變更。

2.同時考慮調整產品局部肉厚的設計。■

Did you find apk for android? You can find new Free Android Games and apps.