■高雄科技大學 / 楊逸仁 博士

序言

工業 4.0 浪潮來襲,臺灣塑膠產業發展趨於成熟,但整體產業氛圍仍顯傳統保守,許多工廠在管理、生產製程上仍沿用舊方法,不僅耗時、費力,無形中更浪費很多成本。長期以來,製程中的生產環境、原料品質、設備與模具老化失效等各種動態變因不停影響量產過程中產品品質的穩定性,造成業者困擾。

近年以射出成型之各項知識與基礎理論建構專家知識資料庫,提升射出成型品之成型效率與品質的研究與應用愈來愈多,例如運用 AI 人工智慧或統計手法進行製程參數優化或針對特定品質特性進行參數模型之設計,以解決成型品品質的問題;抑或是應用各類感測器,以監控方式,取得成型過程中模具內或射出機作動之即時訊號,再以試驗之統計結果,找出特定成型品品質問題與訊號間之關聯,建立工程模型,用來預測成型品之品質變異。

在雜誌第 39 期的顧問專欄中,工研院針對臺灣射出成型廠的問題發展一套智慧成型優化系統,提供完整多元數據收集、成型資訊可視化與成型品質檢測。為了避免射出成型廠在導入這些智能解決方案時,因對數據特徵的掌握不佳,以致無法展現智能化效益。若能結合有經驗之專家輔以智能化技術協助判斷分析,方能真正解決生產問題,創造智慧產線的最大效益。

成型大數據解析

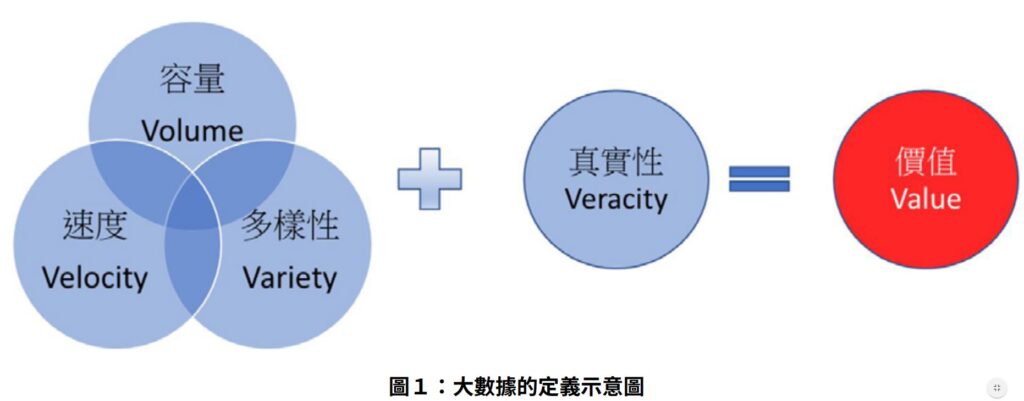

射出成型產業邁入 4.0 階段時,需要巨量資料做為各種智能控制基礎之依據,由於資訊化應用的普及,導致現在資料量的規模已經十分龐大,無法透過人工在合理時間內達到擷取、管理、處理,並整理成為人類所能解讀的資訊,由於巨量資料的特性難以用傳統分析方法進行分析,必須用進階的技術和演算法來解讀、儲存、分析與管理,如何培育並善用兼具Volume(大量的數據資料)、Velocity(資料分析的時效)、Variety(資料格式的多樣)、Veracity(資料內容的真實)與 Value(資料分析的價值)等所謂5V(如圖1)特質的巨量資料分析能力,也逐漸成為

跨越統計、資訊、與特定業務領域的共同議題。而巨量資料本身的意義將是透過資料分析工具良弊的關鍵要素,因此,巨量資料的來源將更形重要,有價值的巨量數據是邁往成熟智能製造的根本。

智能控制之射出成型機的主要應用範圍包含「提升操作效率」、「品質監控自動化」、「提供設備預防保養的預測」,以及「提升能源效率並降低生產成本」,欲創造智能成型設備,巨量資料的擷取與處理分析是首要關鍵,塑膠成型品的好壞取決於射出機的製作精度與控制,而控制的好壞又取決於控制算式與量測解析度,其中量測部分特別是感測器的應用是關鍵,例如鎖模力、射出力、熔體壓力等感測器。

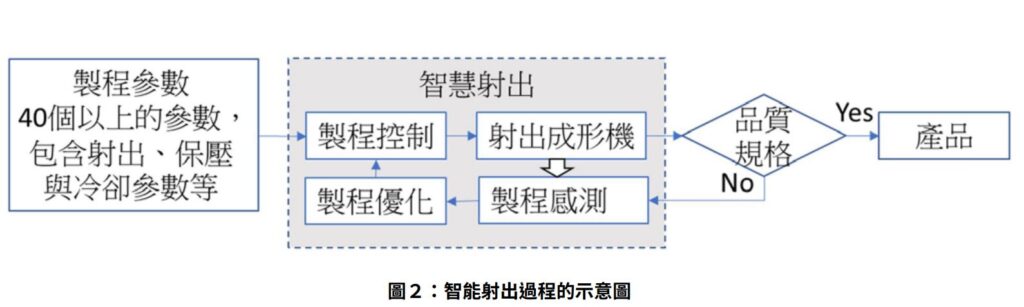

智能射出過程中,主要參數控制項目包含:射出參數、保壓參數、冷卻參數與塑化參數等超過 40 個的參數,輔以感測器取得製程參數數據,數據分析後進行智能射出,可以依據感測數據的變動,修正並優化製程參數,快速且穩定地產出合格產品(如圖2)。

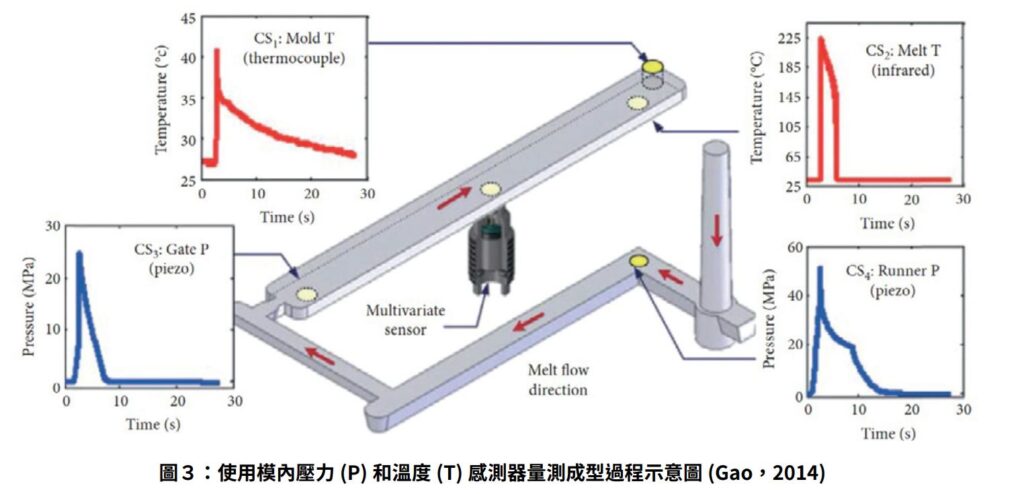

智能製造的製程數據來自於各種不同類型的感測器與設備本身控制器所需要的數據,製程感測方式大致可分為傳統感測器與新型的感測器,目前市場的應用仍以傳統感測器,即以溫度與壓力為主,依據使用的環境選擇適合的溫度與壓力的形式與規格,量測模穴內、模壁、螺桿與冷卻迴路的溫度與壓力(如圖 3)。基於物聯網的成熟,數據應用價值愈來愈受重視,直接且可靠的訊號數據,可以有效提升製程參數優化與控制,因此,新型感測器的應用如雨後春筍地被發掘,例如:超音波感測器、X-ray 斷層掃描、電容式感測器與磁懸浮感測器等。

製程管理監測

射出成型是一種非連續生產的製程,這種模次生產的特性,導致製程管制中大量、複雜與動態的變異隨之而來。在少量多樣的生產環境中,從備料、架模、參數設定、試作捨打、首件確認到正式生產,次數頻繁,若不加以管理,將影響生產與品質管理的效率。現階段,過程中的作業參數、作業時間與狀態的紀錄通常需要倚賴作業人員抄寫或輸入「即時的」生產資料與設備動狀況,不僅效益不佳,且抄寫資料容易出錯,也不利後續保存,即使導入電子化系統,若還是需要由人員輸入,則輸入數據的真實性與正確性仍舊有著出錯的疑慮。

智能製造的製程數據,經由控制器參數紀錄與射出機本身感測器曲線的融合運算,將可以完整記錄射出成型設備的狀態(手動 / 半自動 / 全自動)、開機試作時間、捨打數與各種不同非稼動型式的時間,人員只需在 MES 中進行簡單的登入與登出,即可完整的紀錄生產製程中的各種稼動與非稼動的數據,除了可以計算設備總和效率 (OEE) 外,亦可以辨識各項非稼動的異常,應用數據驗證改善的方式與成效。若上下游的雲端數據可以適度應用,將可進一步從供應鏈連結智能製造,打造智慧製造體系。

設備預知保養

設備機臺的維護有三個層次,事發修復(Runtofailure):由事件驅動,等設備故障才設法改善或重新設計以延長使用壽命;預防保養(Preventive maintenance):可依循時間週期或設備狀態驅動;預知保養(Predictivemaintenance):架構於預防保養上,配合生產製程條件,建立可預測異常失效的模型、預先規劃修正措施,在故障初期即可藉微小變異預估設備剩餘壽命,並量化成本效益。

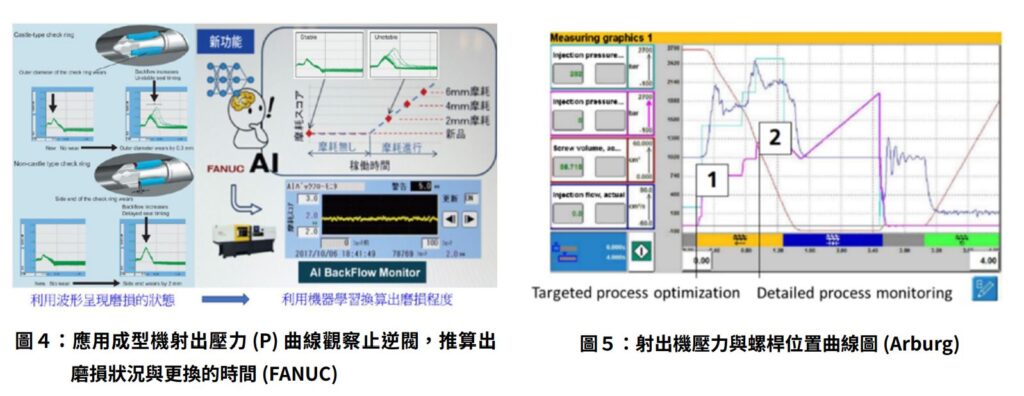

在塑膠射出成型設備中,可安裝感測器,來探知成型設備的正常與損傷時的狀態差異資料,再從這些資料中進行分析,判斷出塑膠射出成型設備是否即將出現故障,建立監控與分析的機制並實施即時的預防保養。FANUC 的「AI Back flow Monitor」 技 術 平 臺 具有多元化的預測和分析能力(圖 4),包括射出成型設備中的消耗性零件,止逆閥 (Check valve) 的耗損狀態,透過深層學習的方式進行評估與預測,在消耗性零件的損耗程度還未影響生產之前,設備即自動發出通知。

隨著使用時間增長,止逆閥會逐漸磨損,使得間隙愈來愈大,最後難以避免的出現材料逆流的情況。但是透過人工智慧深層學習所開發的分析技術,可以將感測器所獲得逆流的波形資料,透過智慧深層學習技術加以學習與分析,紀錄止逆閥的磨損狀況,再從磨損的紀錄推算出止逆閥從新品到現在使用時間的磨耗量,並且還可以使用多久時間,達到預知保養的目的。

線上成型品質監測

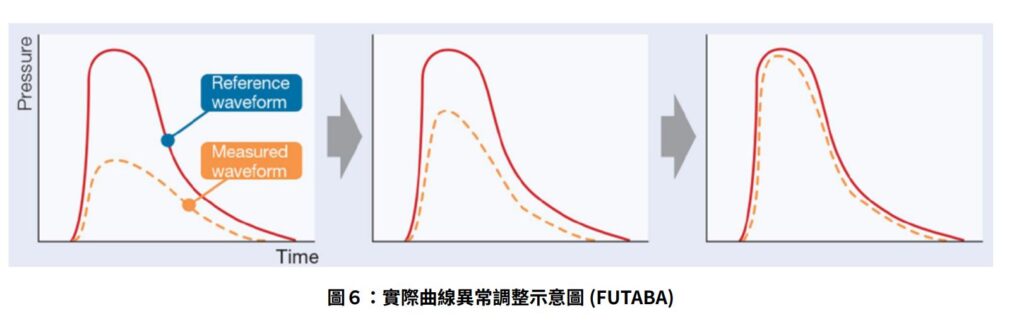

為了達成持續高速且精密射出的目的,現代射出機大多採用高剛性結構及高應答伺服閥之閉迴路控制,使設備本身的數據更加齊全。射出單元,從原料的乾燥、螺桿塑化的轉速到射出的螺桿壓力、速度與位置等參數,設定值與實際感測的數據都已可輕易的儲存(圖5),利用全閉迴路的設計與統計運算的工藝,可以設定並計算標準曲線與實際射出曲線的差異,監控成型過程中的異常並進行有限的調控(圖6)。

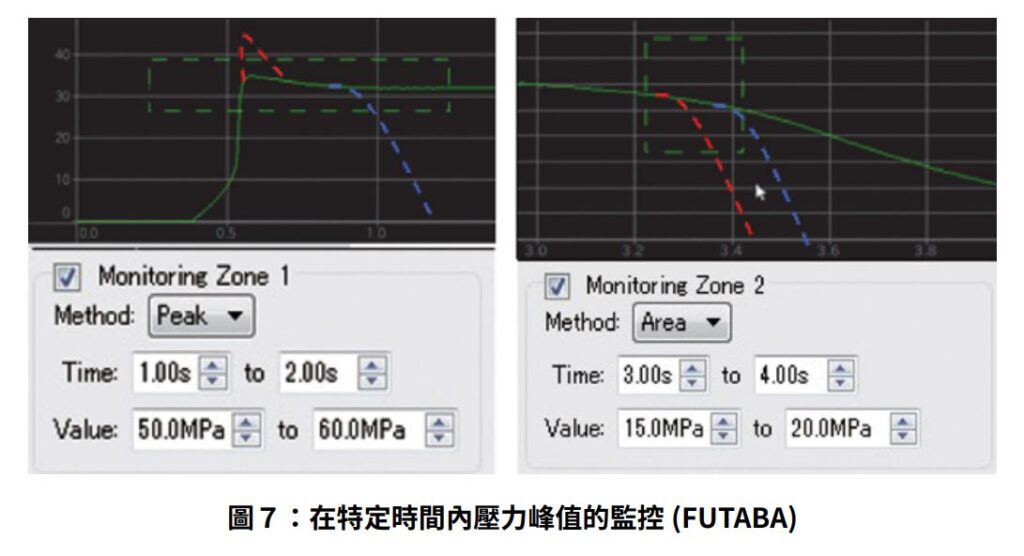

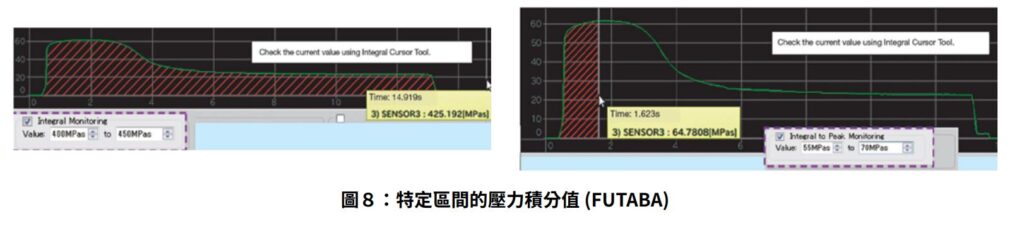

利用「模穴感測器」偵測熔體在模穴內流動行為與基本物理性質的變化,透過積極的預防性做法,以達到更強大的線上品質監控。模穴感測器放置的位置、感測數值的擷取範圍、數據本身與統計運算後的特徵意義,如何對應於生產中成型品的品質、效率、成本、安全與生產力的特徵,將決定數據監控的成本與效益。感測器供應商 FUTABA 應用模內不同位置的感測,在特定時間內監控壓力的峰值(圖 7),以及特定區間的壓力積分值(圖 8)。這些經專家提出或融合運算的數據特徵亦須對應到相關設備參數,當監控的特徵數據產生異常時,可以依據相對應的關係,進行參數調整,使其在最短時間或模數內,完成矯正,消除特徵的變異(圖 6)。

成型工藝優化

成型製程過程中,感測器的導入,數據的擷取,雖然可以反應環境、設備、模具與材料造成的生產變異,這些生產變異直接影響品質、效率、成本、安全與生產力,並直接反映在生產數據的特徵上,這些數據特徵將以成型品品質為主,在取得穩定的產品品質與安全可靠的作業條件提下,一併提升生產效率、生產力並降低成本為主要目的。

穩定的產品品質是智能化生產的最主要的課題,現階段,新產品開發,從企劃、設計、原型、試模到量產,符合品質特徵的最佳化的量產參數,只能以從試模的數據結果伴隨著過往經驗判斷而產生,這樣的製程設計,需要能滿足生產製程的變異,才能得到穩定的生產品質,但是,通常事與願違,因為射出成型的製程中,生產環境、原料品質、設備與模具老化失效的各種動態變因讓成型參數的優化相形困難,也使得成品品質的穩定性需要更複雜且完整的控制與管理才能達到,設備數據與感測器數據特徵的監控讓成型品品質的穩定性不再需要複雜且完整的高成本控制設備。數據特徵的監控與標準數據的維持,可以累積對於數據特徵管控的經驗,藉由設備、感測器與品質特徵各種數據的辨識、收集與智慧學習,針對不同設備與產品特徵,辨識出合理且關鍵的數據特徵,並訂定數據特徵監控管制的標準,作為量產監控的改善依據,優化成型參數與監控特徵,提升生產效率、生產力並降低成本,亦可作為 AI 智慧學習的依據,邁入智能優化與智能生產。■