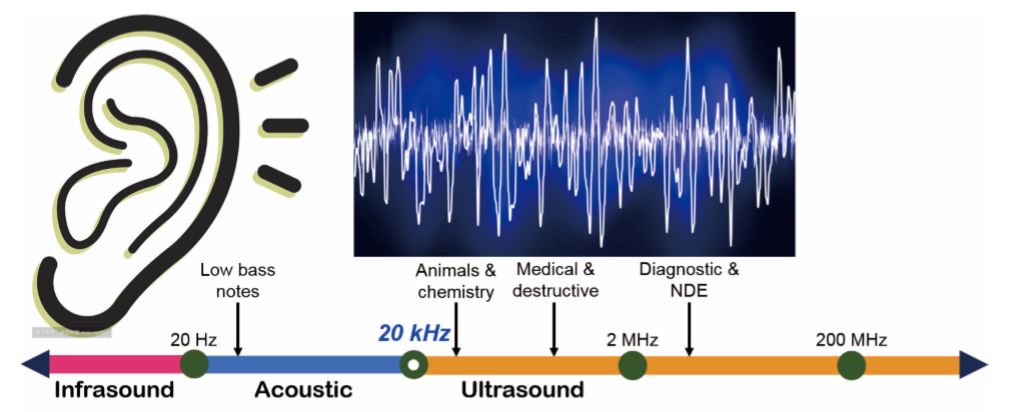

什麼是超音波?

音波是人耳能感受到的一種縱波,一般人聽覺的頻率上 限在 16 ~ 20 kHz,故頻率高於 16 kHz,即稱之為超音 波。超音波由於頻率可以很高,因而傳播的方向性很強。 超音波傳遞過程中,介質振動的加速度非常大。(附圖1) 超音波在工業上的應用極為廣泛,如超音波探傷、超音 波清潔、製造乳液、促進化學反應、超音波焊接、金屬 及塑膠塑性加工、切削、研磨……等等。本文介紹的範圍 聚焦應用超音波加工技術於各種先進材料的切削及研磨 的應用領域。超音波切削與研磨加工的方法大致可區分 為:固定式超音波加工(USM, UltraSonic Machining)、 旋轉超音波加工 (RUM, Rotary Ultrasonic Machining) 兩大類型。

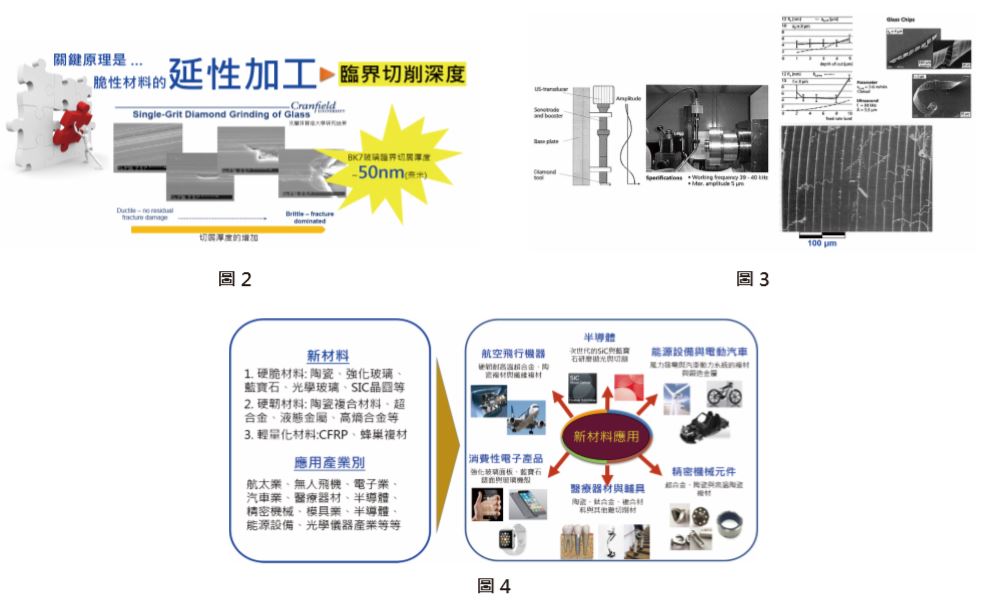

超音波如何進行加工? 超音波加工應用於先進材料的加工原理,是根據各種材 料本身具備的延性加工特性中的臨界切削深度,以高達 每秒20,000至50,000次的微量衝擊去除材料,輔以 轉的方式將材料刮除的複合型態的加工方法。可以廣泛應用於各種硬脆材料、難切削材料、耐高溫超合金與複

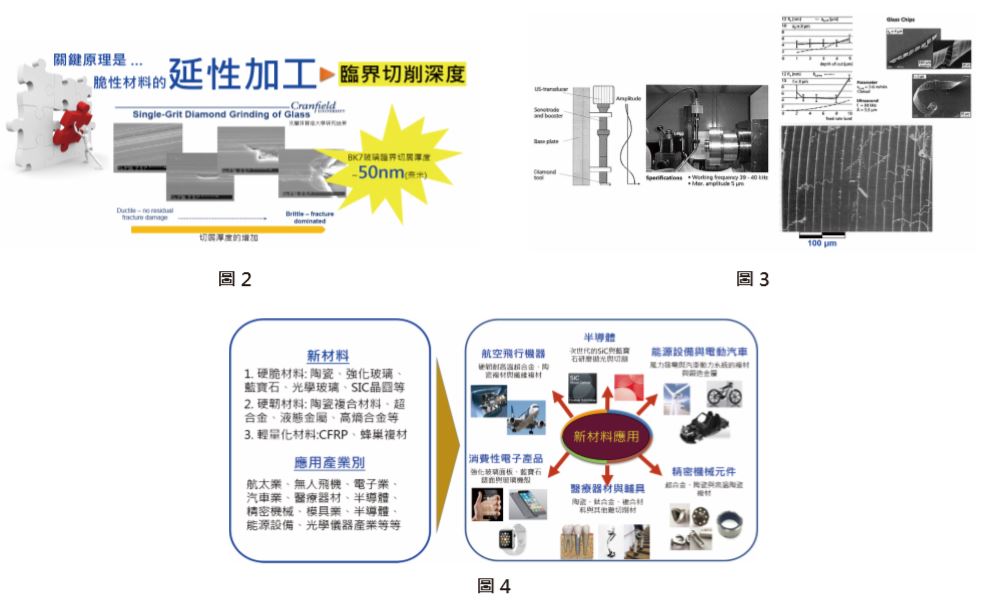

合材料等特殊工藝需求的場合。例如:BK7光學玻璃 的臨界切削深度為50 nm,當切屑厚度小於等於臨界 切削深度時,其切削的型態與傳統的金屬材料切削並 無不同;但是,當切屑厚度逐漸增加時,超過該材料 的延性加工臨界切削深度時,隨即會產生材料破裂的 現象,造成加工失敗的結果。(附圖2)。但是如此微 小的臨界切削深度,以目前一般的加工設備的運動解 析度而言是不可能達成的,需要藉助於超精密的加工 設備方能達成,因此早在1950年代超音波加工技術 被提出,主要針對硬脆材料的加工解決方案,應用於 氧化鋁、氧化鋯、藍寶石、矽、石英、微晶玻璃等硬 脆材料。我們可以經由德國 Aachen University 的實 驗結果得知(附圖3),將超音波加工設備安裝於傳統 的車床設備上,透過超音波發振器及具備振幅放大結 構的刀具固定裝置,根據超音波振幅傳遞與放大的正 弦波設計,將刀具固定於超音波振幅最大的位置,對 硬脆的光學玻璃材料進行切削。採用的超音波加工頻 率達 39~40 kHz,最大振幅為 5 µm。可以得到如圖 3的切屑結果,呈現如同車削傳統金屬的連續捲曲的切屑結果,驗證了以旋轉超音波加工技術可以用傳統 的工具機進行非常精微的切削型態,取代了高價不可 攀的超精密加工設備及其極微細運動解析度的技術障礙。

超音波加工的優勢

旋轉超音波加工技術已在光學元件、硬脆性材料、難 切削材料、耐高溫超合金與複合材料等需要特殊工藝 的場合,驗證了超音波加工的特殊性與優越性。其帶 來的主要加工效益分別為: •切削力降低40% •切削效率提昇300% •刀具壽命有效提昇 •減少硬脆材料工件微裂縫現象 •改善工件加工表面粗糙度

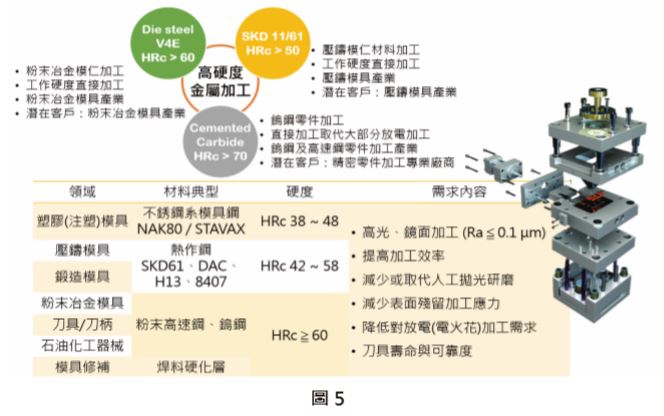

超音波加工應用的領域及市場商機 超音波加工技術在應用領域的拓展,隨著半導體、光 電、航太、醫療器材、能源、電動車、3C電子、精密機械等,未來將大量採用輕量化、更硬韌和耐高溫 的先進材料,並逐步普及與深入各種應用的範圍,不 斷的深化,逐漸成為各種產業領域的標準製程技術之 一。

因此新材料加工已經成為CNC工具機產業的新 藍海市場,未來決勝點將是在於高效率與高品質的硬 韌與輕量化先進材料加工技術與裝備,不再是傳統的 精密金屬切削技術。(附圖4)然而對於模具、精密機 械零件的產業,對於新材料的應用及改變,仍是漫漫 長路,期待藉由超音波加工技術也能夠對眼下的傳統 金屬材料、更高等級的模具鋼材和各種工具合金鋼的 加工品質、效能,甚至簡化目前製造程序,達到快速 生產製造、減少人工製程的依賴等的期待殷切。本期 我們將聚焦於傳統金屬材料加工範疇中,超音波加工 技術的應用能帶來哪些改善效果,提供各位業界先進 參考。

超音波加工技術應用於模具產業分析 超音波加工技術應用於模具及精密零件加工的領域已 經逐漸普及,根據筆者個人經驗與市場交流心得顯示,目前在使用各種特殊模具鋼、合金工具鋼、粉末 高速鋼及鎢鋼等常見的材料範圍中,可以分析出市場 對於工藝技術改善需求的具體目標期待,如(附圖5)。 在各種模具製造行業的領域中有著共同的需求,不外 乎如下列的幾項關鍵的需求: •數控自動化高光、鏡面加工,減少甚至取代人工拋光 研磨工藝。 •減少或取代對於放電(電火花)工藝的依賴。 •減少各種加工工藝造成的表面應力殘留或額外去除表 面硬化層的工藝。 •提供整體加工效率及降低加工成本。 •刀具壽命與可靠度提高。 整體而言,根據目前超音波加工技術對於模具及精密 零件加工產業,已經在三大重要指標上獲得成功的可行性驗證,分別是材料、製程與效能上明顯改變。在 材料上,超音波加工技術已被證實可以輕易的加工非 常硬韌的特殊合金工具鋼材,甚至也可以迎接等級更 高的陶瓷材料例如:SiC碳化矽(硅)、SiN氮化矽(硅) 或陶瓷基複合材料(例如:CMC)。對於製程工藝的改 變,則是大量的以小徑磨棒進行磨削加工來取代銑削 的工藝,也因此可以藉由磨削工藝製程,進一步精進 至研磨拋光的工藝製程,取代長期以來需要依賴人工 手工的研磨拋光,改善人為因素造成的負面影響及目 前從業人才嚴重斷層短缺的嚴峻問題。也可以結合時 下對先進的金屬雷射(激光)立體積層製造技術的表 面精加工與鏡面加工的工藝需求,對於表面硬化層加 工帶來有效的解決方案;也可以應用於目前模具使用 時需要維修焊補後的精加工工藝需求。

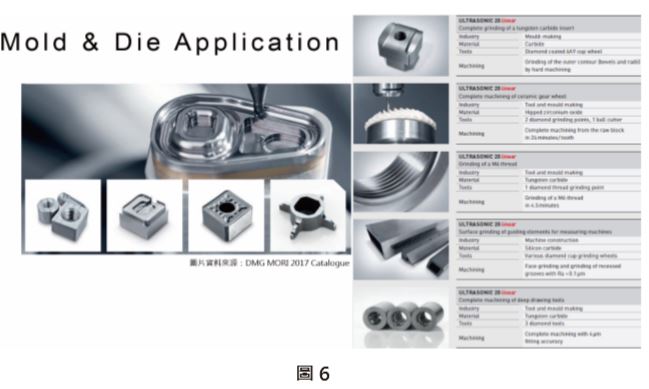

整體而言對於模具及精密零件加工的效能,產生從根 本的變化,主要是減少或取代放電(電火花)及大部 分需要人工拋光的工藝需求;可以使用小徑的磨棒工 具進行零件細微結構的直接加工需要這些成功案例參 見(附圖6)。目前在國外的刀具製造廠商也開始應用 超音波加工技術於特殊結構的刀具本體細微結構上的 加工案例,如(附圖7)。

超音波加工對於鎢鋼加工的案例

近期受客戶委託進行一系列的鎢鋼材料的結構 加工測試研究,獲得客戶的肯定,協助客戶解決長久 以來的工藝難題,並且活化了原本廠內的加工設備, 使得原來傳統的數控加工中心機藉由增設本公司的附掛型超音波加工模組後,搖身一變晉級為具備超音波 加工功能的複合加工設備,對於該客戶大量的模具零 件加工解決了重大瓶頸,據客戶私下透露,其投資報 酬率相當驚人,僅僅三個月就能回收。

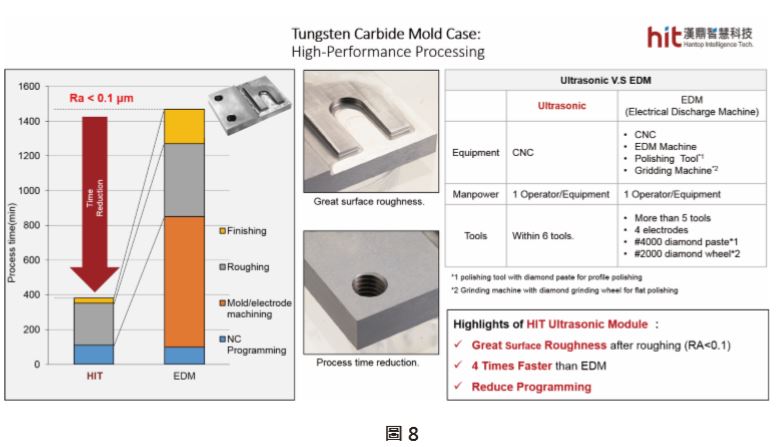

基於保障客戶商業機密的權益,筆者僅能以本公司內 部自行驗證的案例內容分享各位業界先進。整體而 言,超音加工技術對於鎢鋼材質的加工工藝可以達到 下列的優勢:加工效率至少快六倍,取代原本需要進 行放電(電火花)工藝及人工拋光的需求,完全以數 控加工中心機結合超音波加工模組完成所有的加工工 藝製程。如(附圖8)需要加工完成後的表面粗糙度平 均在Ra 0.1 um左右,完全不需要後續的拋光研磨工藝。對於材料表面更帶來了沒有表面硬化層的優勢, 完全不需要再進行後續的處理工藝製程。總結可以達 成「四省兩免」的效果,分別是: •省製程、省設備、省時間、省空間 •免錯誤、免管理電極(銅工)

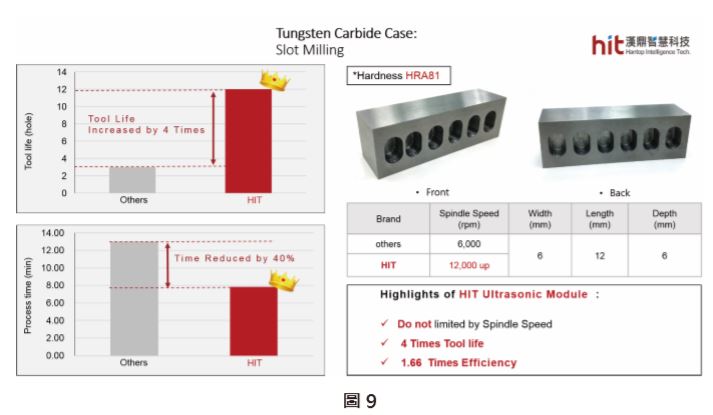

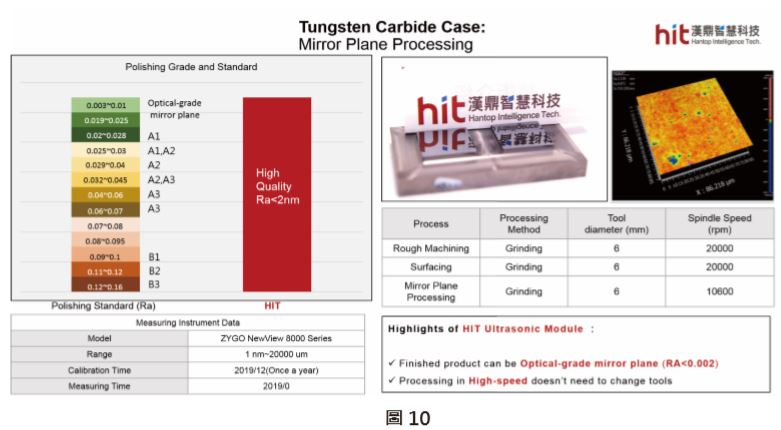

另外,對於高硬度的硬質合金(碳化鎢鋼)的材料移 除率提昇上,也有顯著的成效,有利於當加工特徵無 法以線切割的方式進行粗加工的情況下,採用超音波 加工技術應用,能發揮整體加工效率的提昇,如(附 圖9)。超音波加工對於高硬度合金材料的鏡面加工應 用上,我們也有初步的進展,根據測試案例的結果顯 示,運用超音波加工技術搭配適當的鑽石磨棒刀具, 可以達到接近光學鏡面要求的等級表面,如(附圖10),目前正著力於更高層次的應用技術發展中。

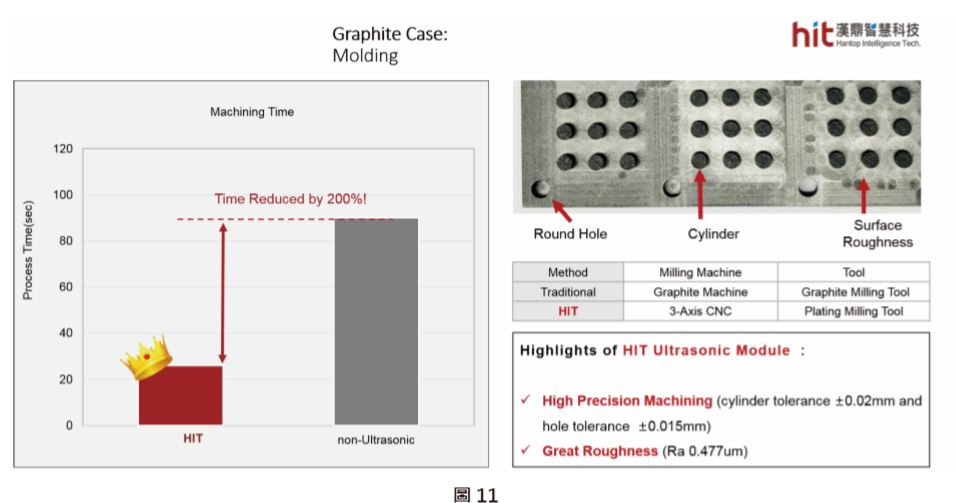

最後,針對模具加工過程中經常面對的石墨材料的加 工案例,我們也有初步的心得分享,如(附圖11),被 主要產生兩個重要的進步,在各種加工條件下觀察備 加工石墨材料的邊緣發現其崩邊現象大幅的縮小,大 幅增加了石墨材料零件的加工的可靠度;此外,加工 效率的提昇與原來的方法及刀具相比,也有兩倍左右 的效率提昇。總結,超音波加工技術能夠發展的工藝 應用領域實在非常廣泛多元,筆者與許多業界先進交 流時,獲得共同的看法小結:超音波加工技術的應用 領域,堪稱「沒有做不到、只有想不到」。期待各位 業界先進撥冗閱讀本文之後,能夠促發各位無限的想 像創意,共同參與超音波加工技術工藝應用的發展。 筆者期望藉由本文的分享,帶來拋磚引玉的效果。

關於漢鼎智慧科技股份有限公司

由於半導體、光電、航太、醫療器材、能源、電動車、 3C電子、精密機械等,未來將大量採用輕量化、更 硬韌和耐高溫的先進材料。未來決勝關鍵將是在於高 效率與高品質的硬韌與輕量化先進材料加工技術與裝 備,不再是傳統的精密金屬切削技術。漢鼎智慧科技 股份有限公司是由科技部新型態價值創造計劃支持創 立的新創公司,同時也是國立中興大學根據上述計劃 所衍生的企業。成立於2018年5月9日,我們專注 於新材料加工技術產品與提供系統解答方案,願景是 成為全球新材料加工技術與服務業者的隱形冠軍,成 為領先全球的獨創技術與解決方案領導者及客戶最值 得信賴的合作夥伴,提供客戶們全球最高性價比值的 新材料加工技術產品和最佳客戶體驗服務。目前公司 成員近20餘位,具有理工背景的碩博士員工佔公司 員工6成以上,擁有堅強的創新技術研發能力與團隊。

聯絡資訊 漢鼎智慧科技股份有限公司 Mail:James.Chang@hit-tw.com Web:www.hit-tw.com■