■資料來源:SPE北京分會

前言

風能發電行業為複合塑膠材料發展提供了重要的增長動⼒。截止到2015年底,風⼒渦輪機生產中的複合材料全球市場估值預計將達到47億美元。由於海上風能發電設施的數量正不斷擴大,預計碳纖維和其他先進複合材料在風⼒葉片生產中將發揮越來越大的作⽤,因為該 行業需要⽤更硬、更輕的材料製造大型渦輪機。 海上風能設施正在擴大風⼒發電應⽤的範圍。由於陸基風電場受到地形、季節風,以及建設⽤地等影響,海上 的風電廠就顯得更為可靠。因為相較于陸風,海上的風 速更快,也沒有風向紊亂的問題,同時也不會受到陸基地形阻擋的影響。

儘管海上通常能提供更好的風⼒資源,但在惡劣的海洋 環境中安裝和運行渦輪機則極具挑戰性。然⽽,使⽤能 適應風⼒條件的智慧葉片可以實現能量產出上的飛躍。

海上風電技術的選擇:垂直軸風力渦輪機 (VAWT)

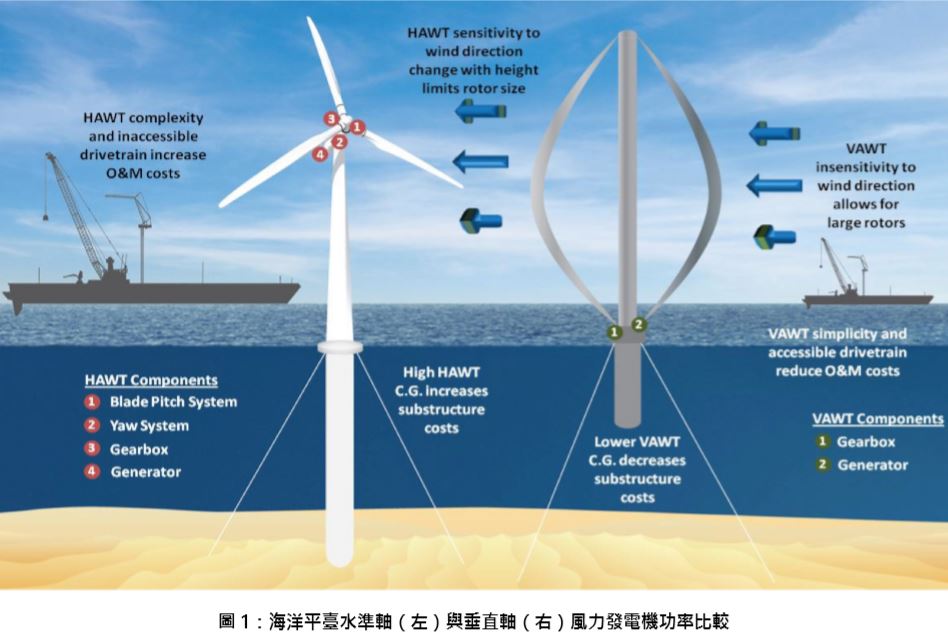

讓我們比較垂直軸與水準軸的風⼒發電機。垂直軸風⼒ 渦輪機(VAWT)具有⼀獨特的優勢。⾸先,垂直軸方向 風⼒渦輪機可以接受來⾃任何方向的風。其次,其占風 機大部分重量的發電機和變速箱等設備可以放置 在地 ⾯⽽不是塔上。與水準軸風⼒渦輪機(HAWT)的優點相 比,VAWT的缺點也很明顯。其總葉片長度能掃掠過的⾯積、風機能承受的循環載荷,以及結構共振的情況 都不如HAWT,同時VAWT缺乏氣動制動並需要更 高的運行成本。因此,HAWT⼀直是陸基風⼒系統的 主導技術,特別是在過去的二十年中。 然⽽,海上風電技術可以改變VAWT架構的命運。 VAWT可能成為10到20兆瓦較大規模的海上發電系 統的⾸選技術,垂直軸轉⼦結構在安裝和基礎設施、 下部結構,以及運營和維護上,存在可以大幅降低能 源成本(COE)的可能性。由於在安裝和操作方⾯上⾯ 臨的挑戰,海上風電的經濟性與陸基渦輪機有很大不同。

VAWT主要有三大優勢:

• 較低的渦輪機重⼼: 較低的重⼼意味著改善了穩定性並降低了重⼒疲勞 載荷。此外,VAWT上的傳動系統位於地⾯或更靠 近地⾯,可以使設備維護更容易,耗時更少。

• 降低了機器複雜性: VAWT的零件數量較少,因為它們不需要控制系統 將它們指向風源。⽤於HAWT的多兆瓦渦輪機中 的大型轉⼦的轉向系統在建造和運行方⾯都是十分 昂貴的。

• 可生產更大尺寸的風機及擁有更高的可擴展性。 不過海上風機VAWT的問題仍然存在:「當海上發 電站應⽤VAWT系統時,是否是利大於弊?」在美國能源部的研究資助下,桑迪亞國家實驗室正在研究 VAWT應⽤在海上發電站的可行性。研究重點是不同 的轉⼦類型、新型負載控制或制動設備,以及新材料 研發和大型VAWT葉片的製造技術。

風力渦輪機葉片的發展

接下來,讓我們來看看可現場裝配的風⼒渦輪機葉 片的發展。近年來,越來越多的渦輪機配備了超大 型轉⼦,以經濟有效的方式增加了渦輪機的年發電量 (AEP)。但這對於陸基風機的發展越來越困難,因為這 些大型葉片的公路運輸成本高且運輸難度也很大。

Blade Dynamics遠端葉片組裝技術 Blade Dynamics遠端葉片組裝技術是葉片⼯廠使⽤ 的⼀種透過常規大小集裝箱進行葉片運輸及組裝的技 術。葉片可以在標準化的12公尺集裝箱中分兩個部分運輸到現場,並永久地固定在風電場本地的風機上。 此技術只在結構上增加了很少的重量,改進後的葉片 也通過了疲勞測試。該系統可⽤在每個陸基葉片上。

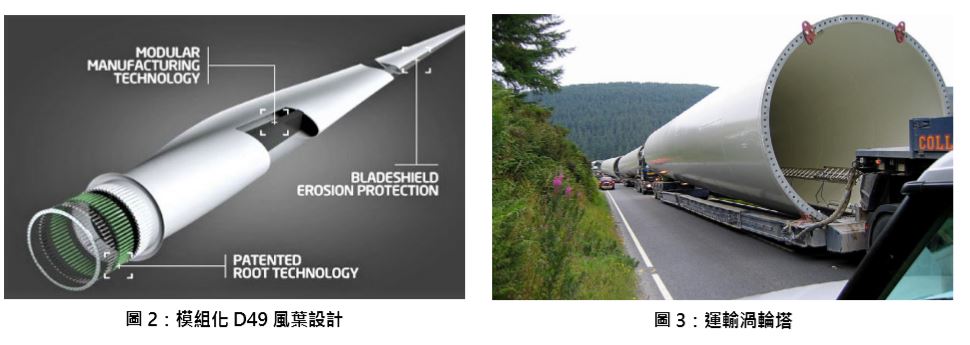

全世界同規格中最輕的葉片:“Dynamic 49” “Dynamic 49”風⼒渦輪機葉片重量僅為 6,150 千 克,是全世界的同規格葉片中最輕的,在製造精度、 亮度、品質和耐⽤性方⾯領先於其他葉片。與公司其 他的轉⼦⼀樣,D49也可以分兩個部分運輸並在電廠 當地組裝完成,從⽽大大節省了物流成本。

⽽較短的部件,則更容易製造。在鐳射對齊夾具中組 裝保證了裝配的品質。這種複合葉片由環氧樹脂、玻 璃纖維和碳纖維複合材料製成,同時表⾯使⽤了該公 司的Bladeskyn表⾯塗層。該設計的核⼼是內部翼梁 技術,該技術由許多多層碳纖維增強環氧樹脂部分構成。外殼元件主要由玻璃纖維增強複合材料製成,該 外層可以提供空氣動⼒學覆層,有助於保證葉片的結 構完整性。

風力發電機塔架的發展

最後,讓我們看⼀下風⼒發電機塔架的進展情況。風 ⼒渦輪機的塔架必須足夠堅固以承載渦輪機的重量, 渦輪機的重量可以達到90.7噸,同時塔架還要抵抗彎 曲和扭轉應⼒。

風⼒渦輪機對於增加塔架高度的需求正驅使著塔架材 料向先進的塑膠複合材料方向發展。風電廠商正在推 動建造更高的塔架,以捕捉高海拔地區的高品質風 源。對於3MW渦輪機,這些塔架的高度可能將超過 目前標準的80公尺高度,對於5⾄7MW容量的渦 輪機,這些塔架高度將有望增加到100⾄150公尺之 間。將塔高的高度加倍通常也需要使其直徑加倍,⽽ 使材料量增加8倍。此時,複合材料塔架的優勢就體 現出來了。複合材料塔部分明顯更輕、更容易運輸。 以往使⽤的塔架,例如⽤於80公尺風⼒渦輪機塔架 的鋼制單極塔,其直徑為4.3公尺,長度為21.3公尺, 在運輸到風電場地的過程中,其重量已經達到高速公 路允許的最大載荷。若改采複合塑膠材質則有以下優點:

• 大大節省運輸與安裝費⽤

• 降低維護成本

• 改善動態阻尼特性

• 延長疲勞壽命

結語

對於海上設施⽽言,在惡劣的海水環境中,複合材料 的耐腐蝕表現也優於鋼,且複合塔部件也可以在現場 進行組裝。使⽤這種模式,將在風電場部件運輸及風 電塔組裝過程中大幅節省物流成本,並可以讓⼀些以 往由於道路問題無法架設風電塔的偏遠地區也能進行 風電塔的安裝。

由俄亥俄州發展部資助,⼀個財團設計、分析、建造 了⼀個100公尺高的玻璃纖維增強塑膠複合材料的 風電塔並進行測試。該項目的渦輪機塔架使⽤的是由 Ashland Performance Materials 提供的樹脂複合材 料。該項目由Ershigs Inc.公司牽頭,聯合了包括亞 什蘭公司、代頓大學研究所、WebCore技術公司和 愛迪生材料技術中⼼(EMTEC)聯合組成的俄亥俄州 第三前沿先進能源計畫的⼀部分,同時由Ershigs Inc. 提供了110萬美元贈款資助。■