前言

近年來,數以千計的物聯網(IoT)不斷地被提出,並逐 年向工業和市場發展,促使人們將自動化生產環境做到 最好。其中射出成型是實現自動化生產的好方法之一[12],然而在進行自動化生產之前,如何保持良好的品質 是射出成型的關鍵因素之一。關於如何保持射出成型的 高品質,我們需要單獨或同時滿足各種要求。例如,一 般射出產品需要具有良好的尺寸精度或平整度、良好的 強度、良好的表面等。因此,具有良好品質的射出成品 是自動執行批量生產之前的基本標準。

此外,為提高射出產品的品質,我們先經過廣泛地文 獻搜索,發現前輩們曾提出許多策略。例如,Lee和 Kim[3]在尺寸公差範圍內,透過改變產品厚度的想法來 使翹曲最小化;Leo 和 Cuvelliez[4] 討論澆口幾何形狀 和操作參數(填充時間、填充壓力、……)將如何影響 產品尺寸精度;Yen等[5]選擇流道系統直徑和長度作 為主要控制參數來優化射出成品翹曲特性;Ozcelik和 Erzurumlu[6-7]研究如何整合有限分析與實驗設計法/響應表面法/人工智慧和遺傳算法,嘗試減少產品之 翹曲變形;Zhai 和 Xie[8] 應用順序線性規劃 (SLP) 和 CAE進行最佳澆口之研究,以實現射出的平衡流動, 他們發現流動的均勻性將導致較小的翹曲結果;T-Y Shiu等人[9]則是利用CAE預測微孔射出成型中細胞 的動態特性,以了解翹曲是如何得到改善的;另外, Tseng等[10]研究了手機外殼整體的收縮行為,他們 應用3D體積收縮補償方法(3DVSCM)來減少翹曲。

綜合而言,即使基於過往許多文獻的累積,目前仍無 法百分之百控制射出成型產業品質。此外,雖然許多 先驅者單獨使用CAE模擬技術或將CAE與其他技術 結合以提高產品質,但CAE模擬和實際實驗間經常 會發現一些差異,這些差異的原因至今仍難以有效掌 握。有鑑於此,本研究中,首先我們著重在於射出成 型成品之翹曲變形,特別是我們將深入探索為何CAE 模擬分析與實驗會發生差異;我們將進一步探討此等 差異性主要之機理,並嘗試如何加以控制與改善。

研究方法與系統資訊

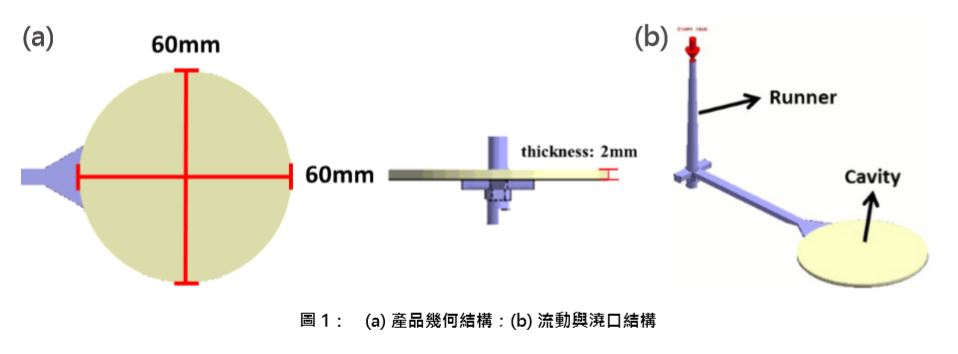

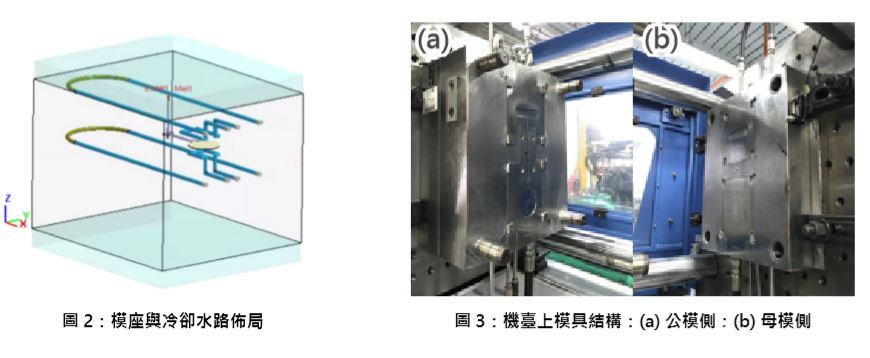

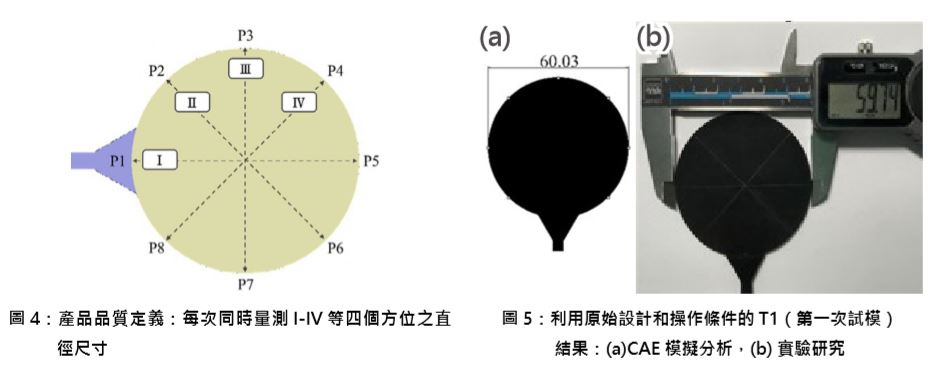

在本研究中,我們利用CAE模擬分析和實驗方法來 進行探索。針對CAE模擬分析,主要採用Moldex3D R15軟體執行之。其中,研究之產品模型及其尺寸, 如圖1所示,是直徑為60mm、厚度為2mm之圓平 板,如圖1(a)所示;另外,流道與澆口結構,如圖 1(b)所示。再則,模座和冷卻水路佈局,如圖2所示。 再則,針對實驗研究,模具主要結構如圖3所示,其 中含公模側及母模側之結構;此處我們使用FCS射 出機。再則,所用材料是 ABS(由 Che-Mei 提供的 PA757)。另外,CAE模擬分析和實驗研究所使用 之原始設計的操作條件完全相同,如表1中所列;其 中,射出速度之設定是以機臺最大速度(125mm/s)當 成參考基數,例如:射出速度50%設定是指該設定為 機臺最大速度之50%,亦即62.5 mm/s(之後稱之為 50%射出速度),保壓時間為6秒,冷卻時間為11秒; 另外,保壓壓力設定是以充填壓力結束時的壓力當成 參考基數再成上設定之百分比,例如:50%保壓壓力 設定是指保壓壓力=50%PEOF(之後稱之為50%保壓 壓力)。為了評估射出成品之品質好壞,不論CAE模 擬分析和實驗方法,我們規劃以射出成品之直徑的尺 寸精度作為評估的標準。具體而言,每次完成之成品, 我們將同時量測I-IV等四個方位之直徑尺寸,之後再 將四個方位之直徑尺寸取平均值,完成成品之代表尺

寸,如圖4及方程式(1)所述;之後,我們再將此代 表尺寸與設定目標尺寸相減,即獲得射出成品之偏移 量 (deviation),如方程式 (2) 所述。後續,我們許多 結果之展示,就是以此偏移量(deviation)為主。

方程式(1): Dave = (DI + DII + DIII + DIV)/4 方程式(2): Deviation (mm) = Dave -Ddesign

結果與討論

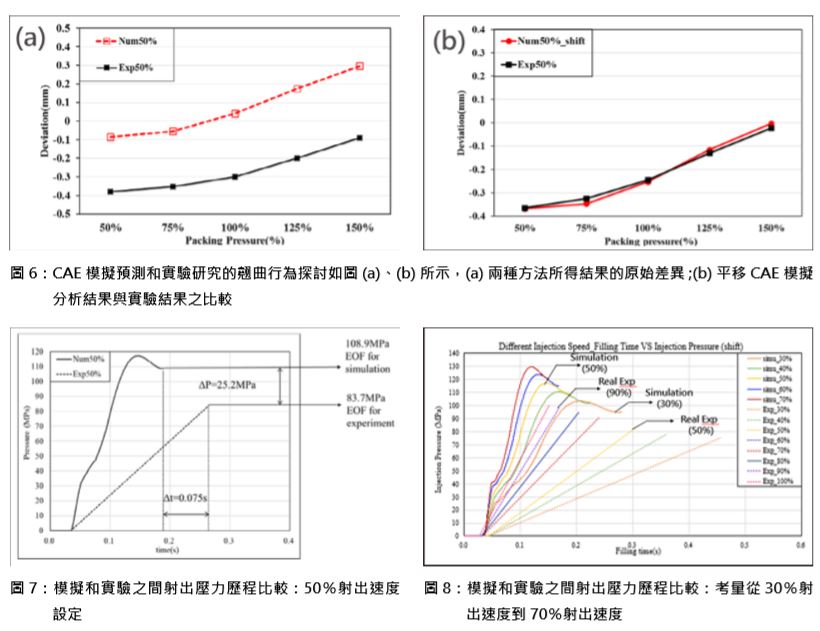

根據前述的原始設計之設定,在進行第一次試模(T1) 後,利用CAE模擬分析預測比對實際實驗之結果,如 圖5所示。為了進一步瞭解其數定量上的差異,我們 將之彙整如表2所示,其中如同我們之前表述,我們 將射出成品尺寸與設定目標尺寸相減,即獲得射出成品之偏移量(deviation),再利用偏移量結果進行品質 特性之比較。從此結果可以看出,CAE模擬預測與實 際實驗之間的偏差非常顯著(約0.29 mm)。 為了瞭解此等差異之原因,我們接著進行一系列之射 出成型實驗(包括CAE模擬預測和實驗測試),此處 我們選擇保壓壓力變化作為實際可操作之參數,然後 研究從低保壓到高保壓作動下的保壓壓力效應,再將 相關結果彙整,其中CAE模擬和實驗之間的偏差差異如圖6(a)所示。

從CAE模擬預測中可以看出,在理 論上,當保壓壓力的設定在95%左右,射出成品幾 乎與設計值重合(零偏差);然而,在實際射出實驗 中,即使保壓壓力增加到150%,射出成品仍然會產 生收縮之偏差。很明顯地,CAE模擬和實驗之間存在 非常顯著的偏差。

另外,為進一步瞭解當我們低保壓到高保壓作動下的 改變保壓壓力效應,其內在驅動力之大小,我們將 CAE模擬分析結果平移到實驗結果時,如圖5(b),可 以發現,實際上不論是CAE模擬預測或實驗,兩者的 內在驅動力幾乎是一致的,但為什麼模擬和實驗之間 仍然存在差異。

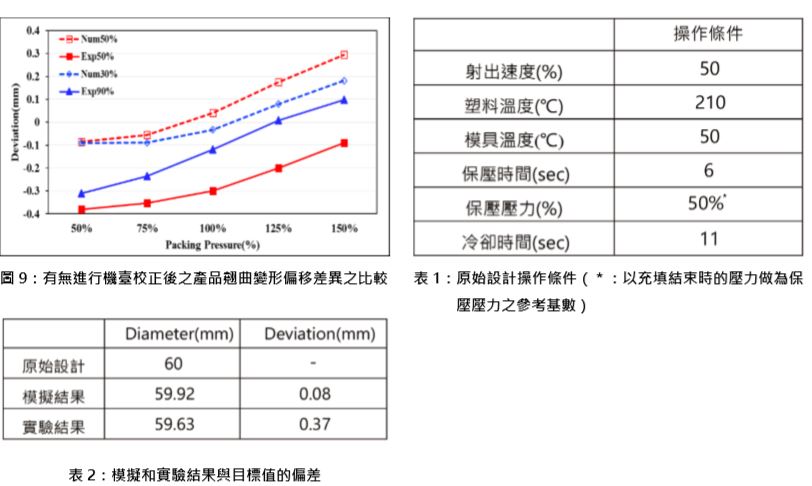

為了持續探索CAE模擬和實驗結果的差異原因,我 們進一步利用射出壓力當成比較之基準,並彙集CAE 模擬分析和實驗之間的射出壓力歷程曲線,如圖6所 示。此處必須先說明,由於現有的射出機沒有壓力 感測器,因此使用機臺之壓力(油壓),經過詳細 比較後,我們發現實際射出成型之響應時間比模擬 分析較長(△t=0.07s,延遲約29%),實際的充填 結束瞬間之壓力(後續以PEOF 表示)比模擬分析低 了25.2 MPa(低於模擬預測約23%)。此等差距應 該是CAE模擬和實驗結果的差異主要原因,也就是

單從此射出機臺控制面板設定操作參數,可能高估機 臺真正之效能。接著為了證明我們的概念正確,首先 我們根據不同射出速度設定進行射出,數值範圍為機 器最大速度的30%至70%,其中填充時間從0.28秒 (Sim30% ) 減少到 0.15 秒 (Sim70% );PEOF 從 95.2 MPa(Sim30%)增加到120 MPa(Sim70%)。

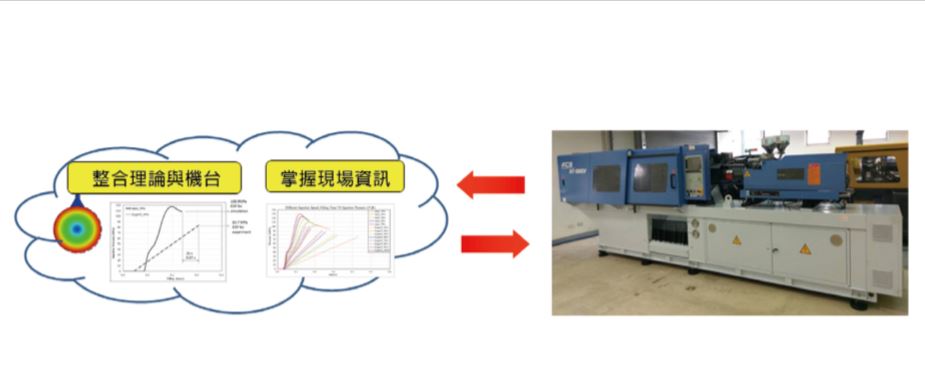

之後,我們將CAE模擬分析和實驗之間的射出壓力歷 程曲線彙集,結果如圖8所示。從圖中不難發現,實 際實驗中90%速度設定(Exp_90%)的射出壓力響應 曲線最接近CAE模擬預測中的30%速度(Sim_30%); 另外,(Exp90% ) 的 PEOF 也接近 (Sim30% )。因此, 我們可以認定模擬分析之30%速度系統與實驗90% 速度系統相匹配。此部份乃因機臺的實際響應有一定 的遲滯後,導致其真實效能低於預估值。此外,在進 行機臺的射出速度響應校正後,我們再深入探索保壓 壓力效應,從50%的保壓壓力到150%的保壓壓力作 動後,有無考量機臺校正之結果,如圖9所示。由此 結果可以明顯發現,CAE模擬分析和實際實驗之間的 差異值從原來0.29mm減小到0.12mm。因此我們可 以預期,透過對充填速度響應的校正,能讓我們進一 步掌握較真實之機臺效能,讓CAE預測與實際實驗更 加接近。

結論

在這項研究中,我們利用圓平板系統,並利用CAE 模擬分析和實驗研究,實際建立一套如何校正機臺真 實響應之方法。在研究過程中,我們透過原始參數設 定,初步發現CAE模擬分析和實驗之間的翹曲差異達 到0.29mm。為了找出導致這種差異的原因,我們透 過解析射出壓力歷程曲線之彙集,找出實際射出實驗 之充填速度響應太慢(延遲約29%),且充填壓力不 足(低23%)。接著為了證明我們的概念正確,我們 同步進行一系列不同射出速度設定之射出成型模擬分 析與實驗,再將CAE模擬分析和實驗之間的射出壓力 歷程曲線彙集,可以較實務地校正機臺真實之效能響 應,透過此等機臺校正,結果顯示,CAE模擬分析與 實驗之翹曲偏移量差異減小到0.12mm,也就是正確 性提高了約56%。再則,尚存之差異則可能與材料黏 彈性及其他因素有關。透過這項研究結果將協助我們 了解如何有效整合CAE模擬分析和實際機臺系統之試 模,提升對產品品質的掌握。另外,對既有現場之射 出機系統的自動化提升或新設備面臨物聯網引導之自 動化需求也將有實質之幫助。

本文章由主編黃招財副教授與其系上的許睿庭、陳柏 瑄、徐翊瑄三名研究生,以及中原大學的鍾文仁教授、 科盛科技的張榮語執行長等人共同編撰。■

參考文獻

1. iQ weight control,Web-source:https://www.engelglobal. com/en/at/solutions/increase-process-stability/iq-weightcontrol.html, Accessed: 2017/10/01 2. Arburg Industry 4.0, Web source: https://www.arburg. com/fileadmin/redaktion/ mediathek/prospekte/arburg_ industry_4.0_681669_en_gb.pdf, Accessed: 2017/10/01 3. B. H. Lee, and B. H. Kim, Polymer-Plastics Technology and Engineering, 34(5), 793-811 (1995). 4. V. Leo and CH. Cuvelliez, Polymer Engineer and Science, 35(15), 1961-1971 (1996) 5. Yen C, Lin JC, Li WJ, Huang MF, Journal of Materials Processing Technology, 174, 22-28 (2006). 6. B. Ozcelik and T. Erzurumlu, International Communications in Heat and Mass Transfer, 32, 1085–1094 (2005) 7. B. Ozcelik and T. Erzurumlu, Journal of Materials Processing Technology, 171, 437–445 (2006) 8. Zhai M, Xie Y, International Journal of Advanced Manufacturing Technology, 49, 97-103 (2010). 9. Tai-Yi Shiu, Yuan-Jung Chang, Chao-Tsai Huang, David Hsu, Rong-Yu Chang, SPE Technical Papers, Paper No. 1258422, 1-4 (2012) 10. C.-H., Tseng, C.-T., Huang, Y.-C., Liu, W.-L., Yang, and R.-Y. Chang, SPE Technical Papers, No. 2096337, 1-6. (2015)