前言

多色射出成型技術歷經多年發展,其成型的分支也越發完善,能夠良好的應用於各個領域,同時生產效率極高, 對不同的實際要求能夠很好地滿足,因此被廣泛地應用 在汽車產業、電子、醫療等領域,並帶來不錯的經濟效 益,是非常具有發展潛力的一種技術。

多色射出(Multiple-color injection)顧名思義就是一個 部件用兩種以上塑料射出來實現。廣義的多色射出包括 over molding,通過普通的射出機,兩次射出來實現, 狹義的多色射出是指利用多色射出機,將兩種以上不同 的塑料在同一機台射出完成部件,最為常見的是旋轉式 的射出機。

多色射出經過多年的發展,不僅僅局限於旋轉式機台成 型,這門工藝已經拓展了許多固定的分支,其中夾心射 出、立方體模具和液態矽多色注射也是近幾年的熱門趨 勢,夾心射出以消耗二次料、雙螺桿分別負責注射與獨 立保壓進而提升週期降低能耗,堪稱為目前最為環保的 射出工藝;立方體模具在效率方面有著獨特的優勢,非 常適合瓶蓋等薄壁類產品,在大批量生產的產品上有極 佳的優勢;而液態矽注射,因為結合了LSR耐高低溫、 抗腐蝕等優異的性能,又具備了射出件帶來的穩定精度 等優良的特點,成為炙手可熱的一種新興製品選擇方 案。接下我們就大家盤點一下:

多色射出的常見的幾種形式/垂直式轉盤

垂直式轉盤(平行射台)

射出機是應用最廣泛的雙射 射出機,能夠成型大量中小型的製品。通常噸位在 1500噸以下,對模具的尺寸和外形有一定的要求,不 能超過裝盤的區域。

模內旋轉 在一次注射完成後,通過電機帶動模具內的托芯旋 轉,將預製件移動到下一個位置完成後續加工。模內 旋轉在牙刷製造等領域有著非常突出的優勢,可以將 生產效率提高50%以上,同時可以完成多種顏色同 時生產包裝等定制化的需求。

水平式轉盤

水平旋轉(對射)射出機可以成型大型的雙色件,如 電視外框、汽車天窗、車燈罩等,最大噸位可以到 1900噸。水平式轉盤,最大的優勢是可以生產大噸位的製品,該工藝是傳統轉盤式設備所無法比擬的。在 汽車製造領域應用非常的廣泛。

單色射出機生產雙色製品

單色射出機生產雙色製品是最早也是最基本的雙色射 出應用,原理非常簡單,先生產第一道的半成品,生 產完成後再將前道半成品在第二套模具上包膠。優點是生產彈性大,對機台的投入降低,缺點是會增加半 成品庫存。對於剛起步的小型射出廠比較容易投入生 產,但是在自動化程度日益提升的大環境下這種工藝 將逐漸被淘汰。

聯動機器人

採用聯動機械手連接兩台射出機,第一台射出機生產 完第一道產品,機械手將產品取出放入第二台射出機 生產第二道。原理上與人工取放產品是一樣的,但是 效率上會高很多,尺寸精度也更加穩定,而且不需要 半成品的庫存。聯動機器人在衛浴行業,特別是花灑 的加工上有獨到的優勢,人工投入方面比傳統製造降 低了60%左右,但是需要兩台機台匹配生產,生產 的靈活性不高。

與LSR結合應用

液態矽橡膠LSR適用於要求很高的場合,因其電絕緣 性很好,耐熱性、耐冷性和耐光性都極佳,且對人體 無害,故在醫療、電子等各個領域都有非常廣泛的應 用,目前在雙色射出領域也大量使用LSR與塑料進 行雙色加工滿足各種需求。液態矽的硬度範圍非常的 廣,能夠很好的替代TPU、TPE等熱塑性彈性體,同 時能夠製造出非常良好的觸感質地。同時液態矽也滿 足了許多極端環境下的使用要求。因此在近幾年液態矽的材料在各個行業中成為一種新興的熱門選擇,逐 漸走入大家的日常生活中。

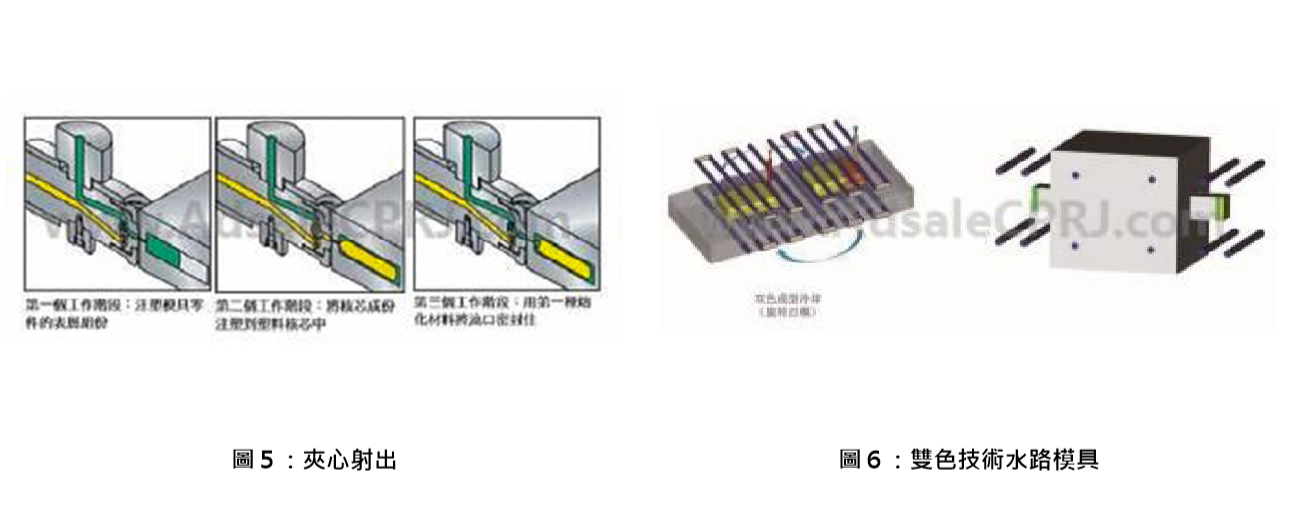

夾心射出

夾心射出又稱為三明治射出或表層-核心加工技術, 可將一種材料完全注入到表層材料中。可以進行回料 填充,硬度與韌性的調配,以及產品重心調整的不同 的需求領域之中,完善了製品性能要求又可以確保表 面的外觀要求。

某國際知名的衛浴企業,導入了夾心射出,在二次料 添加方面進行優化,一年可以節省35%的原料,同 時可以合理的利用了原來不能添加的二次料,大大提 升了企業在製造成本方面的競爭力。

立方體模具

立方體模具能夠充分的利用開模的時間進行冷卻,從 而大大提高生產的效率,將設備的產能提高到極限。 在生產薄壁大批量的產品中有非常突出的優勢。唯一 的缺點是模具投入成本極高,另外對設備需要進行一 些定制化的改造。在目前的多色成型工藝中,立方體 模具在效率方面的優勢是無與倫比的,這種工藝充分 了利用了成型週期中的開合模、頂出等時間,在大批 量製造中有著突出的優勢。

多色射出的工藝要求/軟硬膠雙色設計

兩種材料必須熔點存在一定的溫度差,一般推薦要求 達到60°,建議至少30°以上,第一射材料的熔點溫 度高,一般第一射是PC或PC/ABS,第二射是TPU 或 TPE,PC 厚 0.6-0.7mm,軟膠件厚度要求 0.4mm 以上。盡量加寬接觸面積,做溝槽等增加粘合力,或 第一射採用抽芯,第二射部分材料射出到第一射裡 面,第一射模具表面盡量做粗糙。

材料相容性

多色射出的配對材料必須滿足兩個基本相容條件,分 別是粘合相容和加工過程相容。

透明的和非透明的雙射設計

●小鏡片的雙射設計 第一射做非透明的,第二射做鏡片,第一射盡量用 PC 熔點高,第二射用PMMA 。

●裝飾用的透明和非透明的雙射設計 第一射為非透明材料,第二射為透明材料,非透明 材料常用的是SABIC的PC料溫高,第二射透明材料 PMMA 或 PC。 PC 需要噴塗 UV 來保護,PMMA 可 選擇uv或強化,如表面有字元則必須選擇UV。

雙色射出模具特點

動模是一樣的,射出過程是旋轉、需要交換的,所以 動模必須是一模一樣的。 (有特例,成型時候型腔可 以不一樣)

模具的第一射的流道射出完成後,是不能留在模具上 的,最好是熱澆道,不然也是可以用機械手抓取的, 最差的也要是潛伏類澆口,可以自動脫落,否則澆口 留在模具上面第二射沒法連貫生產還容易發生壓模事 故。產品兩次射出,產品開模後,第一射必須留在動 模側,就一般情況而言,一般都是選擇將兩射的產品 都是留在動模側的,所以模具需要開閉器、拉桿等實 現順序開模,先拉開定模側,在定模側需要加頂出機 構。

多色射出的工藝評估

雙色射出已經是非常成熟的成型工藝,在模具開發的 初級階段,可以通過各種CAE軟件進行類比分析,通 過模型的類比運行可以精確的確定模具以及成型的各 個參數。

材料分析

材料的分析是雙色射出研發階段需要重點考量的問題,隨著市場需求的日益提高,各種各樣的材料都出 現在雙色射出的領域中,在研發階段進行合理的材料 選型成了一個非常關鍵的環節。比較嚴謹的做法是可 以通過CAE軟件進行表面相容性和結合度的模擬測 試,通過數據進行選型。

水路分析

到了模具開發階段,水路是一個至關重要的環節,因 為在雙色射出過程中如果冷卻不充分或者不穩定,都 會造成製品在尺寸外觀方面的缺陷,所以在開發階段 必須對水路的分佈做認真的評審。

在LSR等領域中的分析

在LSR等目前國內逐漸新興的成型工藝中,我們也可 以通過一些軟件的分析來確定成型中可能發生的問題 點,進而降低生產過程的不良率。綜上所述,多色射 出成型技術經過了多年時間的發展,其成型的分支也 越發完善,能夠良好的應用於各個領域,同時製造效 率極高,對不同的實際要求能夠很好地滿足,因此逐 漸被廣泛地使用,在汽車產業、電子、醫療等領域都 有著很好的經濟效益,是非常具有發展潛力的一種技 術。

在這些分支中,夾心射出、立方體模具、LSR成型因 為其自身在環保、高效、以及卓越應用性能等方面彰 顯著與眾不同的優勢,這些工藝也逐漸成為行業的熱 門趨勢,慢慢地走進大家的日常生活中。我們也希望 多色成型工藝能為大家的生產帶來更多的精彩。■