■ ACMT / 陳震聰 主任委員

前言

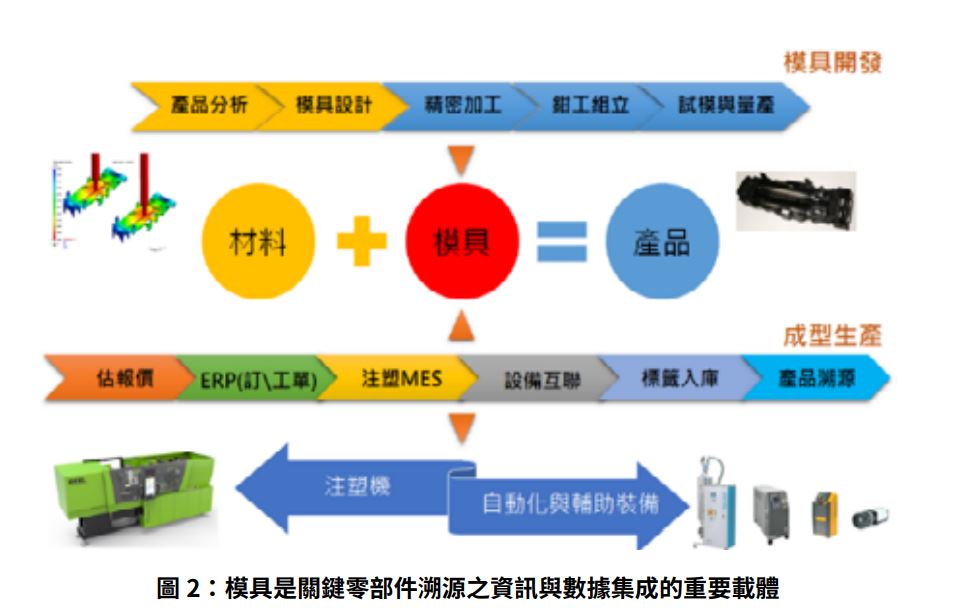

無論工業 4.0 如何猛力發展,其模具成型行業之技術與經營得本質上都圍繞著材料、模具與產品三個要素而服務,而智能製造、雲端運算、大數據、人工智慧、無線通訊等先進軟硬體是支持行業的齊備元素,等著我們的應用發展。

近幾年,模具與成型的精密程度與技術發展,突飛猛進。尤其是工業 4.0 所帶動的物聯網 (IoT)、大數據、雲端運算等工業互聯網的技術興起,模具與裝備優化過程所需的數據採集、分析與比對等更有效益,對於壽命管理、缺陷改善、創新方法驗證等過程,提供射出工廠智慧轉型所需的數據之有利條件。

傳統上,材料、模具、產品的知識與技術傳遞靠實驗與經驗積累,發展過程中趨向獨立運行與零碎資訊,造成過程與結果無法有效傳達與互通的現況,企業與項目人物力的總花費較為龐大,甚至造成巨大無效浪費,這些都是行業及企業需不斷前進突破的核心問題。因此,工業 4.0 的概念加上資訊化元素的成熟,讓我們看到智慧射出與新世代工廠的發展前景。

我們瞭解到成功的智慧射出 4.0 發展的元素中,同時具備交集與聯集的元素:第一是「模具」,第二是「射出成型機」。模具開發需獲取模流分析的驗證、模具結構設計、精密加工以及試模量產之承上啟後的完整過程。自然而然,模具成為零件與產品之「質量溯源」之資訊與數據的重要載體。

因此企業如何運用工業 4.0 作為推進理念,把「模具數據」及「成型工藝」之完整融合是成功達成「”T 零”量產」與「高質量生產」不能缺少的重要觀念。

以智慧模流分析整合物聯網實現無憂生產

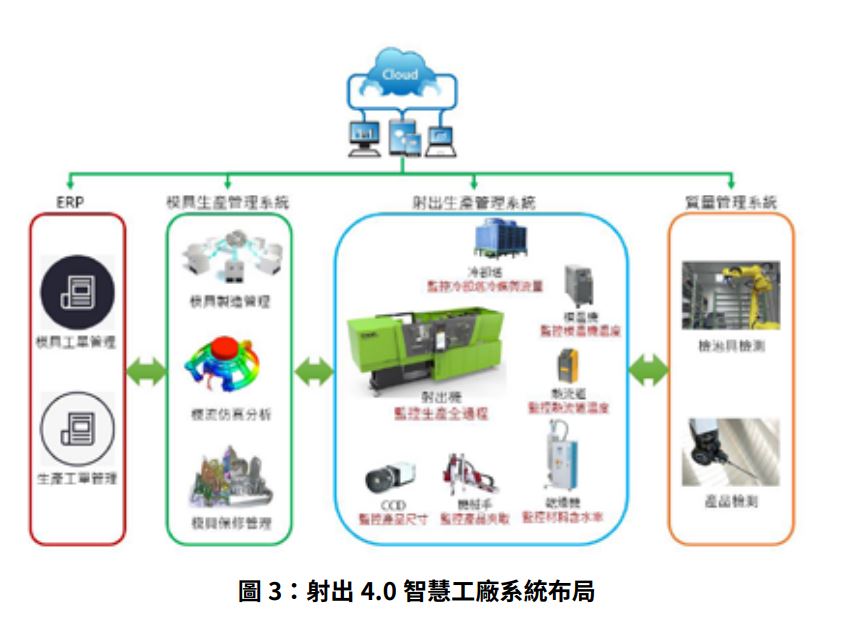

實現智慧射出無憂生產的二個條件:驅動「”T 零”量產」與即時「生產監控」。

•驅動「”T 零”量產」:模具工廠透過模流分析 (CAE)與模具設計 (CAD) 整合的模具智慧設計,然後運用模具智造平臺來精準加工每一個模具零件,以「精度」成就模具「”T 零”量產」的根本;

•即時「生產監控」:成型工廠將模具設計、試模與量測的過程質量為最終結論,透過機聯網、物聯網等信息化技術實現無紙傳輸與生產監控。

我們曾經談到評價生產系統性能的關鍵指標是量產、品質、成本與零組件的精度,利用各個環節所產生的資料與數據來分析與瞭解影響生產系統的關鍵因素,並對可能出現的風險進行預測與管控是實現預測型製造的關鍵。這是一個閉迴路式生命週期更新設計,得以實現「無憂生產」的願景。

成型射出的試模與量產是驗證產品設計與模具開發的綜合成果,其中也包含了企業組織的管理紀律,最後會體現在生產工廠的關鍵指標 (KPI) 看板。模具開發是由模流分析、模具設計、加工製造等多重工藝組合下,最終在成型射出的試模量產階段與模流分析 & 模具設計之相似度與精準度的契合,達成「”T 零”量產」與「無憂生產」的理想。

從模流分析到智慧射出的重要導引元素

在上述的情境下,我們接著談談從模流分析到智慧射出的幾項重要導引元素,以及人工智慧 (AI) 的場景與應用:

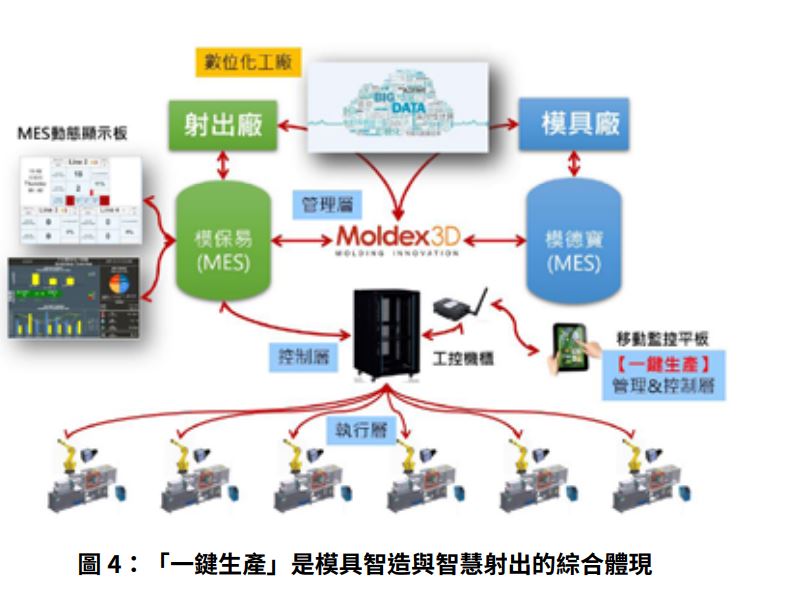

一鍵生產 ®

智慧射出工廠有了工業 4.0 的元素──物聯網、邊緣運算及智慧製造等技術支援的改造下,給予工廠及工程師優化工作流程,帶來極大的幫助。其場景如下:

•清潔與模具吊裝完成後,完成材料填裝,啟動「一鍵生產」的按鍵。此時 MES 系統從中央數據庫將這一套模具對應的射出成型機、烘料機、熱流道溫度、模具溫度、機器手臂、檢測等工藝條件,透過物聯網與通訊傳輸至工控中心,對上述的關聯物件進行雙向溝通。

•每一套模具在射出成型機與輔助周邊設備的準備時間是長短不一。例如溫度上升時間有關的裝備,在物聯網、傳感器的監控協助下,條件由紅黃燈 ( 準備狀態 ) 轉換成綠燈 ( 完成狀態 ) 後,工程師可以透過手機、平板電腦等移動裝置上或戰情中心而得到確實通知。此時工程師才走近射出成型機,巡檢生產程序、裝備與環境安全之後,即可按下「一鍵生產」的按鍵,進入「高質量生產」的執行與監控。在現今的成型工廠的規劃中,模具倉儲、模具搬運、架模、水電汽裝置及機械手夾具換裝等自動化技術已經落實多年,企業可以依自身的需求、預算及資源分配,加入創新思維來投入工廠的改造。智慧射出工廠將這些原來是分別管理的軟硬體,透過物聯網 (IoT)

等資訊化技術加以整合,這是第一步。變量比對與自動巡檢 ®零件品質透過數據檢測來比對與原始設計的差異是品質保證的基本方式,我們稱為「變量比對」。

模具與成型在產品分析、模具設計、加工製造、試模驗證、量產保修等過程中會大量積累珍貴的資訊與數據。運用物聯網、邊緣計算支持變量比對算法等的監控識別,對於超出控制範圍的變量 — 即時與主動提醒人員進行巡查、調整或暫停生產的干預。變量比對是人工智慧的數據應用的算法之一,可以大大降低人員的巡察壓力與人工紀錄失誤,包含試模件的短射、重量與量產件的首尾件與質量自動巡檢。可以完全支持「一鍵生產」的落實!

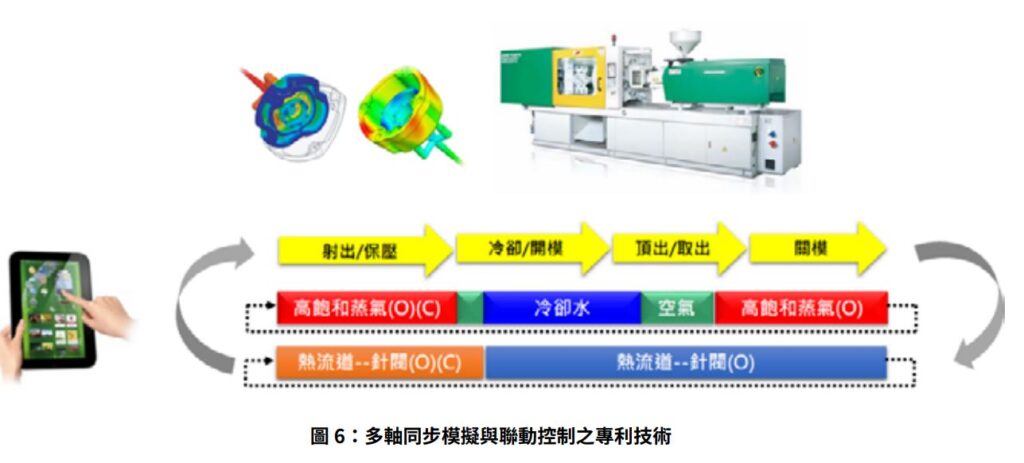

多軸同步模擬與聯動控制技術 ®

射出成型是以射出機及模具為生產主體的工藝製程,目的是將高分子材料(塑膠)在加溫加壓後,填充於模具腔體之固化與取出的過程。現今射出成型工廠的運營發展,因品質、成本、特殊工藝及自動化生產等等的因素,涉及多種不同的輔助周邊與設備,例如自動供料 / 烘料機、模溫機 / 變溫模溫機、微細發泡(Mucell®)、熱流道、機器人與自動化檢測等,其自動化程度愈高,設備調整的複雜程度越大,同時也影響人員主動改善的意願。

「多軸同步模擬與控制技術 ®」是模流分析與聯動控制技術的創新應用:

•模擬分析:在成型週期的時間軸下,射出成型機與模具是主要任務的主軸,模流分析將這些周邊輔助裝備沿著任務主軸的條件驅動同步模擬與生成聯動控制程式。

•聯動控制:成型週期時間軸的生產節拍有所變更,其相關工藝的輔助裝備在模流分析及人工智慧的支援下,同步聯動與智慧調整。

•在現場人員干預的優化過程,工程師透過射出機與模具之具體調整,由邊緣計算與物聯網的技術協助下,對於相對應的週邊自動進行調整,防止工藝條件錯誤設定與錯位風險的產生。

最後人工優化調整後的數據,回饋至模流分析與中央數據庫中,作為模流分析驗證,並且提供人工智慧算法發展最可靠的數據。

零件溯源與產品仿偽一體化 ®

產品溯源是將當前先進的物聯網 (IoT) 技術、自動控制技術、自動識別技術、互聯網技術結合利用,通過專業的機器設備對單件產品賦予唯一的一維碼或者二維條碼作為防偽身份證,實現「一物一碼」,然後可對產品的生產、倉儲、分銷、物流運輸、市場稽查、銷售終端等各個環節採集資料並追蹤,構成產品的生產、倉儲、銷售、流通和服務的一個全生命週期管理。

產品溯源的價值在於誠實與速度,其不僅是社會的誠信系統而且是企業在質量管理工程的重要一環。尤其在汽車、生技及醫療器材之零配件對於成品生產過程的環節與數據保存是相當嚴謹的系統工程,其中包含不良產品查驗與召回 (recall) 等問題,擴及至家電、資通訊、食品及日化等等民生用品。所以產品溯源是強化企業品質保證的重要工具與基礎工程,建構從生產品質風險到消費者信心的管理體系。

•智慧射出 4.0 的溯源系統加強包含材料檢驗、首 /尾樣檢驗、生產參數、變量管控等行業工藝元素,利於事後盤查與問題追蹤,防止不良品質再發生。

•從原材料至成型零件產生,在工業 4.0 的場景下,加入產線改造,運用智慧射出的 ERP/MES 資訊化管理、物聯網及自動化等數據採集技術連結至產品溯源體系。這個體系可以是國家、行業或個別企業,但仍需從個別的企業數據環境改造著手。

•區塊鏈物聯網採集平臺,通過物聯網的感知技術,更加智慧便捷的採集溯源資訊,並把資訊上鏈到區塊鏈中,保證溯源資訊是真實而無法篡改。

以汽車零部件為例,產品溯源之應用場景是以「零件追車」或以「車追零件」,百分之百杜絕不良零件流向消費者,及時改善與確保質量升級,其中包含庫存車輛與未裝配零件的追溯。

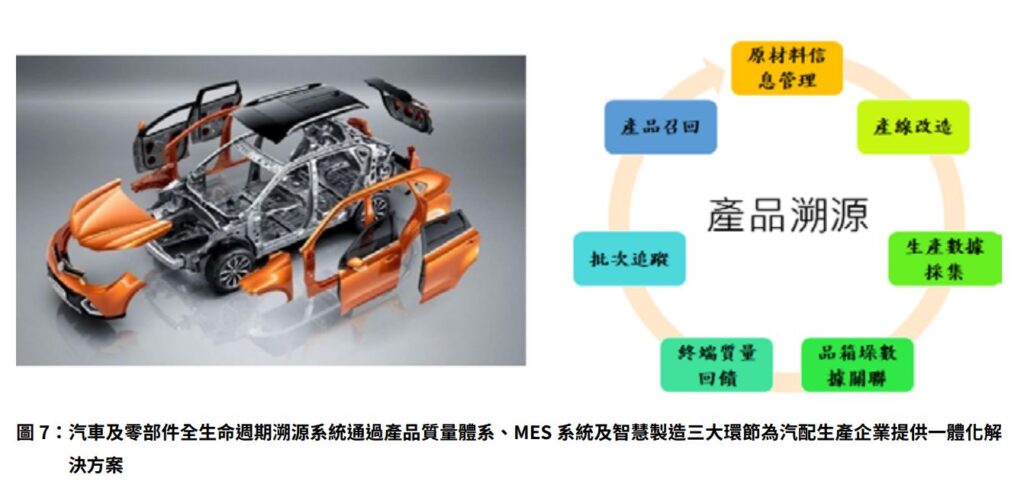

汽車及零部件全生命週期溯源系統通過產品質量體系、MES 系統及智慧製造三大環節為汽配生產企業提供一體化的解決方案,在產品品質追溯上實現產品零件跟蹤,全程追溯產品生產過程;在 MES 執行上打開生產製造黑匣子,構建管理閉環,連結之供應鏈的溯源資料;在智慧製造上採集設備運行工藝參數,結合物聯網技術打通 M2M 交互通道,實現製造與溯源一體化。

汽車及零部件溯源系統利用二維碼或無線射頻 (RFID)為主要載體,作為汽車零部件每一件在市場中流通的產品,以區塊鏈加密技術隨機生成一個定制的、無重複的電子身份,通過即時資料採集和監控實現工藝參數管理、遠端監控、工藝資訊採集、生產資訊傳遞、產品質量控制等功能;在車間層,實現設備之間的互聯互通,實現集成管理、資訊共用和生產協同。消費者購買和使用產品時只要通過掃碼,就能查詢到自己所購買產品的相關資訊,實現誠信消費。

結語

工業 4.0 的趨勢下,工廠智慧化逐漸滲透到各行各業,影響人們的生活、工作及教育的方方面面。智慧工廠的發展與過去工業發展路徑不同,幾乎所有人才技術都在時空中平行進行,而且大家的方向一致,例如PLM-ERP-MES-CRM-SCM 等資訊軟體不約而同地朝著工業 4.0 方向發展,同時生產裝備、機器人、產線自動化、物聯網等人機通信、工業協定在快速地連結整合,對於未來製造業的競爭力,形成一股很大的推升力量。值得我們參與其中,拭目以待!■