■ 龍成塑膠 / 林義閔 工程師

前言

影響塑膠射出的流動阻力,可以從產品設計、原料選擇、模具設計、射出參數等四個面向來探討。而射出成型穩定的關鍵,也來自於塑料流動阻力的大小與變化。換句話說,塑料在射出過程中的順暢度,與流動阻力的大小有著密不可分的關係。造成流動阻力增加的原因可分為 6 大類,分別為:料溫太低、模溫太低、射速太慢、澆口太小、排氣不良、流長比太長。

料溫設定

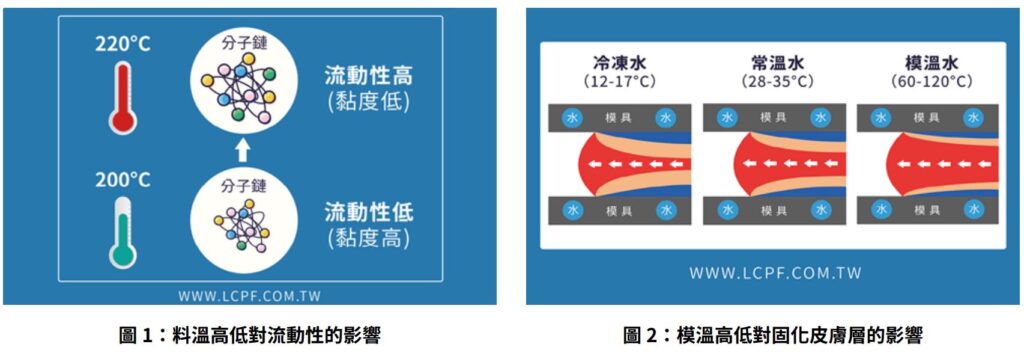

塑膠流動的六大阻力中,「料溫設定」的影響程度最大。塑膠原料在料管裡熔融的狀態,可以想像成塑膠的分子鏈變鬆散的狀態,假設原料在料管中的溫度為200 度,當溫度升高至 220 度時,分子鏈糾纏的狀況會更為蓬鬆。簡單來說,當溫度上升時,塑料的黏度就會下降,而當黏度下降時,流動性就會提高。舉個例子,假設將 ABS 原料分別用 200 度及 220 度充填,料溫 220 度的 ABS 會跑得比較快。因此,適度地提高料溫,能改善流動性,進而降低流動阻力。不過,在使用高料溫生產時,需注意以下 3 點:原料種類、產品顏色、生產週期。

1. 原料種類:在射出成型時,如使用的原料為「防火料」、「熱穩定性較差的料」及「酸性料」,在進行料溫加熱時,反而能低就不要高。由於這三類的原料,容易因為高溫造成「原料裂解」或「物性降低」等風險。此外,也容易在加工過程中,揮發有毒氣體,對人體產生傷害。

2. 產品顏色:當射出的產品顏色為白色、透明色或淺色時,容易因為料溫較高的因素導致成品出現色差、或是有輕微黃化的現象。因此,在使用高料溫時,也需要特別注意。

3. 生產週期:為確保生產品質,任何一種原料都不能在料管中停留太久,建議塑料在料管中停留的時間,以不超過 3 至 5 分鐘為原則,熱敏感度愈高的原料,能停留的時間會愈短。

模溫設定

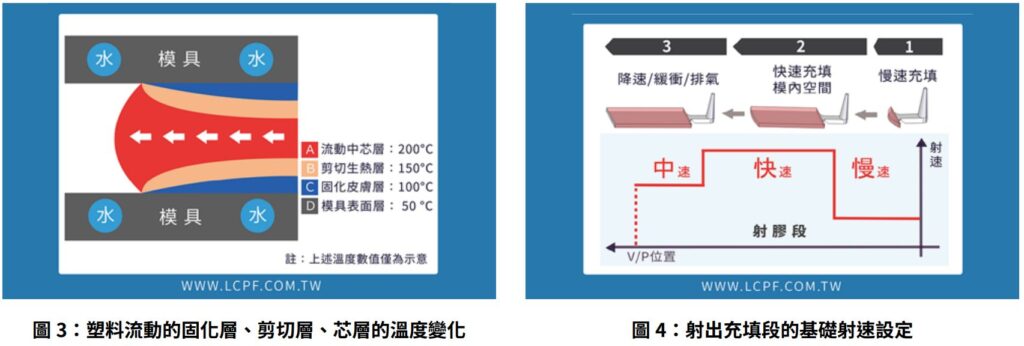

增加流動阻力的第二個因素:「模溫太低」。當模具的溫度較低時,皮膚層增厚的速度快,流動阻力的增加也快。反之,使用高模溫時,流動阻力增加慢,塑料較容易充填模腔,也就是比較容易射出。一般來說,原料的加工溫度愈高,或加工溫度範圍愈小時,經常會使用高模溫來射出,比方說,塑膠尼龍 (Nylon) 或PC 料,在生產時大多需要使用高模溫;另外,當產品肉厚太薄時,為了降低流動阻力,往往也會使用高模溫進行生產。而在射出成型過程中常見的三種水式冷卻方式,分別為常溫水、冷凍水及模溫水。

1. 常溫水:所謂常溫水,顧名思義就是接近當下環境溫度的水,水溫大約在 28 至 35° C 左右。大多數的射出廠,為了節省成本,最常使用「常溫水」來作為模具冷卻的循環水。但常溫水容易因為氣候因素導致溫度上的落差,當水溫不穩定時,塑料在模具內產生的皮膚層的速度就會不同,射出時的流動阻力也會不同,最終影響生產品質的穩定性。

2. 冷凍水:冷凍水指的是經過冷凍機降溫後的水,水溫大約為 12 至 17° C。冷凍水的優點,則是可以幫助射出時快速地建立皮膚層,並縮短生產週期,但射出阻力會較大,需要看產品的肉厚設計,以及產品是否可以符合外觀要求。

3. 模溫水:模溫水指的是經過模溫機加熱後的水,水溫大約為 60 至 120° C。雖然水溫提高有助於射出成型,但溫度上限最好是設在該原料「熱變形溫度」下 10° C,以避免頂出變形或冷卻時間過長。

除了常溫水的溫度會隨氣候變化之外,模溫水和冷凍水都是屬於定溫式,如果非常在意模具溫度變化的產品,也可以透過這兩種冷卻設備控制模具溫度,如此一來也能提高生產穩定的精度。

射出速度

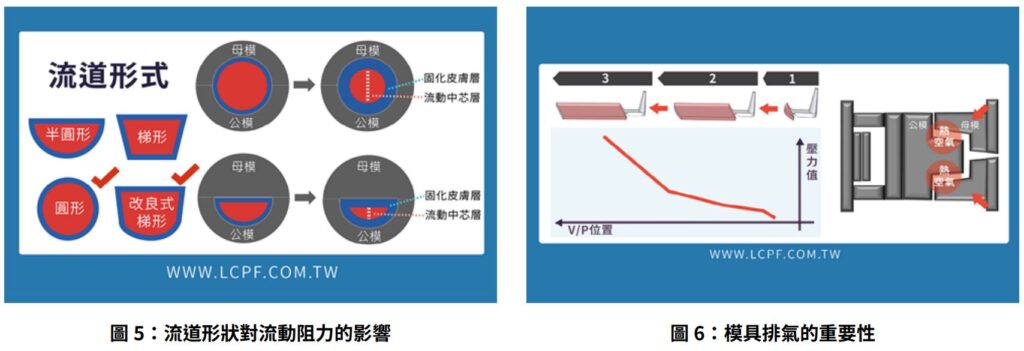

增加流動阻力的第三個主要因素:「射速太慢」。因為塑膠屬於「非牛頓流體」,會呈現「剪切致稀」的狀態。不同的產品設計與不同的原料,對於射速的需求都不一樣。但只要射出的速度太慢時,就不容易產生剪切致稀,也不容易有剪切熱,這會造成塑料的流動性較差,加上模具的溫度相對於塑料較為冰冷,因此,所產生的冷卻固化層就會比較厚。

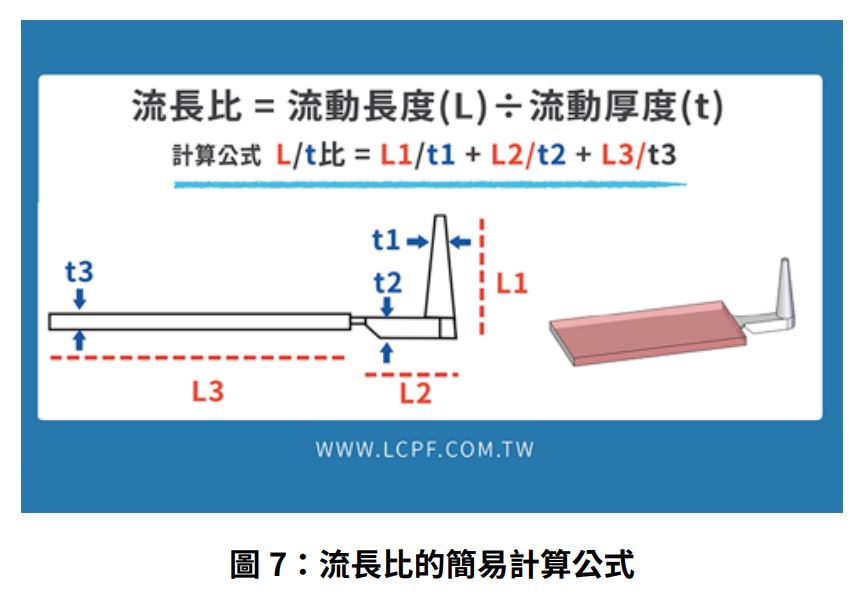

原料一旦進入模具,開始接觸到模面時,也就是冷卻時間的開始。當接觸時間愈久,成品的皮膚層就愈厚,流動的芯層就愈狹小,進而造成流動阻力的增加。換句話說,模內流動的剪切熱與冷卻水在持續競爭,流動愈慢時,則熱源流失愈快。但在使用高射速時,建議可以用三段射速作為基本設定概念,以慢、快、中三種射速作為調機的參數模型。第一段的「慢速」,主要以緩慢通過進澆口位置,可避免剪切熱過高或噴流痕;第二段的「快速」,以快速充填 70 至 80% 模穴空間為主,避免皮膚層太厚;第三段的「中慢速」,目的是降速緩衝和排氣,可提升生產的穩定度和精度。而三段射速的概念,也可依產品結構與外觀要求,降為兩段或增加為四段。

流道與澆口

增加流動阻力的第四個因素:「澆口或流道過小」。一般來說,流道分為半圓形、圓形、梯形以及改良式梯形等,其中以圓形與改良式梯形的設計較佳。相較之下,圓形的流道,能讓塑料在形成皮膚層後,其流道仍保有較大的流動空間,而半圓形的流動空間則顯得較為狹小。在進行模具設計時,流道與澆口大小並不是愈大就愈好。流道的大小適中就好,當流道愈粗,料頭的重量愈重,原料的損耗與成本就會提高。

而原料經過流道在進入成品前的入口,就是「澆口」。當澆口的截面積愈小,塑料可以流動的空間就會愈小,此時就會產生流動阻力,也可以視為射出壓力的損失。常見的進澆方式有直接進澆、側進澆、搭接進澆、潛伏式進澆、扇形進澆、環狀進澆等。澆口愈大,則射出的壓力損失愈少,且澆口凝固封閉的時間較慢,對於需要長時間保壓或 L/T 比較大的產品,有明顯的效果。但大澆口的缺點則是成品與料頭的分離往往需要人工修剪,不容易做到自動料頭分離,也耗費更長的工時。

排氣不良

影響塑膠流動阻力的第五個因素就是「排氣不良」。模具排氣的良好與否,與射出末段的流動阻力有絕對的關係。模具每一次在進行合模時,即使公母模內是空的,但也會將空氣包覆進去。模具裡的空氣體積等同於整模成品的體積,因此,射出多少塑料,就應該要排出多少氣體。當塑料進到模具後會壓縮模腔內的空氣,導致模腔內壓增高,進而增加流動阻力。當模具排氣不良時,到了射出末段,流動阻力就會急速上升,甚至會因為過度壓縮熱空氣,造成最終產品出現高溫裂解或焦黑的狀況。當模具排氣的效率愈好,射出時的流動阻力就會愈低,也會愈容易成型。此外,除了模具本身的排氣要好,在生產過程中,定期地清潔模面也很重要。由於塑膠原料是由石油提煉出來的化合物,在遇到高溫時,會產生微量的氣體與油漬,也就是俗稱的「瓦斯氣」,在生產一段時間後,模具上的排氣溝會被瓦斯氣阻塞,造成氣體殘留在模具中,進而影響日後生產品質的穩定性。

流長比過長或肉厚太薄

影響塑膠流動阻力的第六個的因素便是「流長比過長或肉厚太薄」。流長比 (L/t) 就是塑料的「流動長度(T)」除以「流動厚度 (t)」。流長比的計算方式如下:L/t=L1/t1+L2/t2+L3/t3 流動比愈長,充填到成品末端時的阻力愈大。當射膠壓力小於流動阻力時,塑料就可能無法順利前進,導致成品末端出現短射的情形;而肉厚太薄時,也會有同樣的影響,因為肉厚 t 太小時,即使是短距離,其流長比也會大大地增加。皮膚層建立後,中間可流動的芯層就會相對狹小,射出阻力自然增大。流長比過長的成品,對於射出機臺的射速和射壓負擔大,容易造成生產不穩定的現象。

如果成品與模具本身的設計,已經造成較大的流長比,該如何以調機的方式來改善呢 ? 在此提供幾個簡易的方法:(1) 提高料溫,增加原料的流動性;(2) 提高射速,增加剪切熱,並與凝固層搶快;(3) 提高模溫,延緩凝固層增厚的速度。假使已經無法透過調機來克服難題,則建議可以考慮從流道、澆口、排氣等三方面調整模具狀況。

總結

影響射出成型穩定的關鍵,可以從很多面向來探討,筆者僅以流動阻力的角度,簡易地提供相關的經驗與看法。產品設計、原料選擇、模具設計、射出參數等四個方面,都會交互影響著流動阻力,因此如果可以在產品設計及模具開發階段,就降低可能產生的流動阻力,則可以有效地加大加工成型的視窗範圍,並提高量產的穩定性。■