序言

在上一期專欄中,我們探討了AM技術優缺點,並提到其與MIM技術之間的密切關聯,除MIM技術被移植用 於AM技術中,AM技術也直接帶動了MIM技術的提升。 這次我們將為各位帶來的是「精密鑄造」、「鍛造」、「傳統粉末壓製」等其他與MIM相競爭的製程技術,並探討如下。

精密鑄造

人類很早就學會如何製作精密的金屬零件,在沒有削鐵 如泥的切削工具的年代,如何製造出精細的金屬件,首 先便是需要以融化金屬來鑄造的方式,也因為沒有焊接 技術和夠好的铆接工具,金屬鑄造獲得金屬粗坯成為當 時重要的加工技術,隨著時代演變與製造技術的進步, 精密鑄造不斷的縮小其產品領域,但卻有不可或缺的重 要因素,使其不被淘汰,Dr.Q列舉出下列幾點: • 傳統鑄造是一體件(Uni-body)製程的鼻祖,鑄造用 的模具觀念也是許多後來模具技術的發展濫觴; • 鑄造已經流傳幾個世紀,巨大的零件大多依賴這個工 藝,鋼鐵的存在對於人類社會是不可或缺的結構材 料; • 大型鑄造件對於原料可使用再生鋼材,在環境保護上 貢獻良多,龐大的日常鋼鐵廢料如建築用鋼筋、廢鐵 建材、報廢汽車、鋼鐵型材下腳料等等,能夠在鑄造 熔爐重新被再生使用;

• 鑄造件的密度高,拋光性能好。

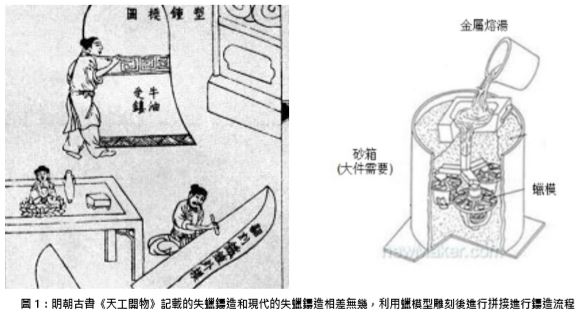

精密鑄造還是有幾大分類,我們可將之區分為以下兩項。 1.失蠟鑄造 如圖1,聰明的人類在理解金屬熔湯可以藉由砂模的 限制來得到一體化產品,同時利用低溫的材料先行製 造出金屬物件的局部形狀,再透過拼接得到想翻鑄產品的模型,這早在中國明朝宋應星(公元1587~1666 年)所著的「天工開物」中篇便有提到,其中記錄了 透過數百年來流傳於世的失蠟鑄造鑄造大鐘之工藝與 圖形描述,與現代化的失蠟鑄相對比較,兩者還是很 相近的。

由於失蠟鑄造 (Lost wax casting) 的範圍很大,將之 範圍限制在與MIM的競爭製程將有助縮小範圍,以 重量低於1000g的產品來比較,才較為合理。然而精 密鑄造仍舊有下列缺失: • 失蠟鑄造的蠟模精度已經是不錯的,但是砂模材料 的顆粒度較粗,使得鑄件表面粗糙度與特徵的解析 度不足,偶有崩角導致鐵水洩漏出來或是鑄件缺 肉;且加上鐵水的流動過快容易造成氣旋成孔,在 轉角的位置產生缺陷; • 鑄造產出效率較低,每次都需要重新沾砂漿、灌注鐵水,且產品的均一性也不足; • 由於精度的比較,小於30g且訂單量大、交貨時 程短的高熔點金屬件,並不適用失蠟鑄造技術; • 失蠟鑄造的現場較為髒亂、蠟材蒸發氣味重,工作 辛苦。

MIM技術由於標準化材料和製程設備高度自動化,在 小件產品(<30g)方面已經確實擺脫精密鑄造的追逐, 但是在拋光技術上的調整仍需要有足夠的細心,才能 真正免除遭失蠟鑄造取代的威脅。

2.壓力鑄造

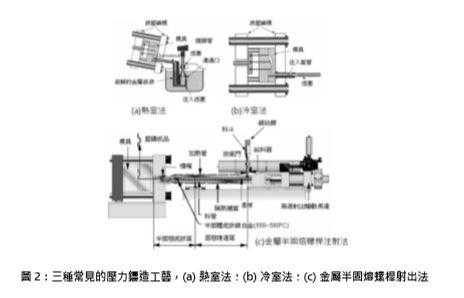

壓力鑄造意味鑄造時壓力大於1大氣壓,而且高出很 多,同時模具也要具備可重複使用,以及能耐受高溫 的特性。壓鑄(Die Casting)是大家熟悉的名詞,這部 分和液態金屬的製程非常相近,主要是由於其設備的 採用就和射出成型機幾乎相似,也是使用於精密模具 的重複製造,但是因為材料的不同,壓鑄是針對高於 500~850℃的鋁合金、鎂鋁合金、銅合金,且由於成型加工溫度遠遠大於MIM的成型溫度,導致其模具 壽命和精密度都遠小於MIM射出成型製程。 在工業上有三種常見的壓力鑄造的製程,分別為熱室 法、冷室法與金屬半固熔螺桿射出法(如圖2),熱 室法的唧筒室放置於金屬熔湯中,故障的設備會導致 壓鑄程序中斷,不過由於材料不容易冷卻,故壓鑄過 程中材料的流動性較好;冷室法就非常相似生病打針 射出藥水的方式,金屬材料熔體被活塞注入模具中, 前面描述的液態金屬製程便是改良冷室法,材料添加 前必須在一個真空熔煉室予以合金化共晶熔解,再行 注入模具;而半固熔螺桿射出法則最接近MIM的螺 桿射出機,只不過溫度要高達650℃,使金屬材料處 於觸變體(看似固體,一碰觸變成為液體,又稱半固 熔體)然後射出到模具中。由於壓力鑄造與射出成型 原理接近,均是採用高壓力推擠材料進入模具,那這 幾種製程的決勝點就在於材料種類、模具壽命,以及 產出的速度,壓力鑄造與MIM兩相比較之下,顯然 MIM在這些方面都勝出。

鍛造

鍛造在民間俗稱「打鐵」,人類早期學會的金屬加 工方式,利用加工工具和設備施加在約再結晶溫度 範圍(0.5~0.8Tm, Tm =Melting point, 熔點)的金 屬材料,使其變形、符合模具形狀,再透過多次的鍛 打和淬鍊使金屬逐漸形成有效的特徵成為最後的產 品。實際上,金屬塑形加工 (Metal Shaping Process) 中的鍛造僅是一個代表性的工藝,其他還包含引伸 (Drawing)、彎曲 (Bending)、旋壓 (Spinning)、旋鍛 (Spin Forging)、冷鐓 (Cold Heading) 等等,這些利 用金屬的屈服強度(Yield Strength)附近的加工技術 又被統包在板金加工 (Sheet Metal Works) 工藝中, 利用標準的金屬薄板材來成型金屬產品,對人類過去 近百年的文明演進有不可或缺的貢獻。鍛造利用外加 應力使材料晶界的移動與差排(Dislocation)糾結,進 而使材料變形及強化的原理是很容易理解的,透過在 不同的溫度下交替捶打使材料硬化、形變以及獲得形 狀,隨著雜質不斷被移除,最後的產品便成為一種具 有高密度高強度的零件。然而,鍛造工藝並不具備大 量與快速生產的優勢,與所有模造品相比較,對MIM 製程的威脅性最低。

鍛造的過程主要在於反覆捶打以及保持工作的溫度, 材料必須維持在高溫,這也意味著所使用的工具也要 一起接受高溫的考驗,加上工作過程對工件的夾持呈 現不確定性的變化,必須倚賴經驗豐富的人工進行, 在生產自動化就比較困難。因此,鍛造工藝能夠加工 的產品尺寸也受到上述的限制,尤其是對鍛造後的餘 料去除又是另外一項費事的工藝,硬度高的餘料和氧 化的表面無疑是後製程的大考驗,無怪乎MIM能夠 逐漸取代鍛造工藝的產品。當然,以尺寸大的產品而 言,鍛造工藝仍舊優於MIM。 值得注意的是鍛造工藝講究的是金屬材料相變化的控 制,學習金屬相變化處理是所有金屬工藝必要的, MIM零件在燒結的後處理,也有很多利用到金屬塑性 加工技術,所以也屬於類似於鍛造的工藝(例如整型、 彎折、攻牙,甚至進行雷射點焊),因此讀者們應該 去關注鍛造工藝的原理。

傳統粉末壓製 粉末冶金的粉末壓製技術可以追溯到十個世紀以前, 在印度發現有鐵金屬粉末冶金製品,但是原材料的不 穩定和技術難題,真正記載的工業粉末壓製之有效方式已經是在1930年之後,主要還是以鐵基合金為 主。美國粉末冶金工業聯盟(Metal Powder Industries Federation, MPIF)是全球頂尖的粉末冶金壓製產品的 標準制定單位,包含MIM所使用的標準材料都被收 編在MPIF 35規範之中。標準化的制定意味著粉末壓 製產品的商業化程度,而廣義的粉末冶金其實也包含 了3D列印與MIM,這些在前面兩期的雜誌中略有敘 述。

以Dr.Q的見解,這三種工藝最大的區別首先在於原 料,也就是起始粉末的形貌(Morpholog)和粒徑分 布的狀態,請見圖3所述,粉末的這二個特性對於產 品的最終性能、成型效率、銷售價格有很大的影響。 眾所周知的,傳統粉末冶金的粉末粒徑粗大、形貌較 為「崎嶇」,同時為便於粉末的輸送還要求不能有太 細小的粉末,以避免揚塵以及高摩擦對模具的傷害太 大,如此一來,製作出來的產品密度能達到70~85% 就很不錯了,有趣的是人類巧妙的利用粉末壓製的低 密度與多孔性來製作得到的齒輪等傳動件,浸潤油品 後成為動力傳輸的集成配件,齒輪(Geer)便是粉末 壓製產品造福人類的最大宗機構零件,便宜有效的粉 末壓製工藝已經是不可或缺的齒輪加工工藝之一。粉 末壓製和MIM最大的差異也就在圖3中顯露無疑,由於原料粉末的形貌差異導致製品的幾何造型呈現簡 單、二維維者的特性,同時相對密度低也降低了製品 的機械性能,無法製作具精密特徵的小型零件,在 2018年大量使用在微型減速機構的小齒輪外徑小於 1mm,粉末壓製的限制在製作小於2mm以下的製品 時,就會暴露出該製程的缺點。

結語

不論是何種金屬的加工工藝,都必須要注意三個要點: 外觀、尺寸以及物理性質,尤其是外觀的要求通常是 很嚴苛的。當然,在選擇加工工藝的時候,我們要從 人、料、機、法來進行綜合的評價,最後通常是以成 本考慮為主,金屬射出成型經歷了40年以上的考驗, 在塑膠工業的技術基礎上獲得神助,以及環境成本的 助力,無怪乎麥肯錫顧問公司對MIM給予緊追3D列 印的評價。(Dr.Q覺得更像是雙方互拉彼此當靠山, 以繼續拉抬3D列印與MIM領先的地位!)■