上篇為2019/2月刊

規則6:在設計階段考慮檢查和驗證要求

毫無疑問,3D CAD建模的革命性發展使復雜零件的設 計變得更加容易。當結合MIM的設計能力,能夠創建 複雜的幾何形狀,具有混合表面等功能,可用於視覺上 吸引人的功能組件,這是非常有用和普遍的。

作為範例,圖8中扳機上的彎曲手指表面具有從尖端到 基部不斷變化的半徑。雖然很容易用3D軟件創建這種 類型的表面,但檢查此一表面要困難得多,這就產生了 品質控制問題。考慮到:

•將使用什麼方法進行檢查?比測器覆蓋?光學檢測加上 CAD分析?這些方法是否具有足夠的精度以滿足所需的 統計分析? •雙方是否具有相同的檢查能力?零件製造商和零件購 買者之間的結果是否相關? •零件上是否有可靠的基準點以精確定位零件以供檢查? •每個零件的檢查時間是多少?什麼是抽樣計劃?檢查 能否經濟實惠地完成?

討論這些問題的時間是在項目開始之前。許多設計師並 不知道他們的組件具有會造成檢查困難的屬性。通常, 這些難以檢查的要求對於零件性能並不重要,因此在出

現複雜情況之前可以建立相互可接受的要求。在第一 篇文章中討論解決這些問題對各方來說都是不合時宜 的。

規則7:不要忽視分型線、頂出銷和澆口需要

所有具有成型技術經驗的工程師,無論是塑料、壓鑄 還是MIM,都意識到傳送材料通過模具,創造出您需 要的零件:

•通過進膠點口(灌注口)將材料引入模腔 •請記住,模具必需要打開,這會在模具的不同部分相 互接觸的位置產生分型線(或稱分模線) •請記住,射出後零件需要頂出,由頂出銷/頂出刀片 等來推出。 •澆口位置,頂出針位置和分模的分型線都會對零件品 質、模具成本和刀具壽命產生重大影響。

必須—但同時也很容易被忽視—就這些要求提前達成 協議,來自模具和零件設計的所有各方(圖9)

各方都會有爭議的觀點。例如,創建模具的最簡單方 法通常是將澆口或分模線放在關鍵表面上。如果這會 產生零件功能不可接受的變化,則替代方案可能是放入滑塊或其他模具元件,從而使模具成本更高,交貨 時間更長等。

對於要避免的這些問題:

•設計人員必須告知哪些零件表面至關重要

•模具製造商必須告知他們計劃如何創建模具模腔

•MIM零件生產商必須配合設計師和模具製造商的顧 慮,同時確保結果將成為最大化生產率和可重複性的可靠模具 James: 這些都可以在製造可行性設計書 (Design For Manufacturing, DFM) 上往來於客戶的設計師和我 們的工程師的溝通。

規則8:認知到MIM零件收縮期間沒有任何好處發生

有一句古老的說法,適用於有人在深夜做了一些事情: “在午夜之後沒有任何好事發生過。”MIM過程可以 做出類似的說法。 “收縮期間沒有任何好事發生。”

除了少數例外,任何熔融材料佔據的體積將隨著凝固 而降低。這對於諸如金屬壓鑄和塑料射出成型的成型 技術是一件好事,因為體積的減小使得在凝固時噴射

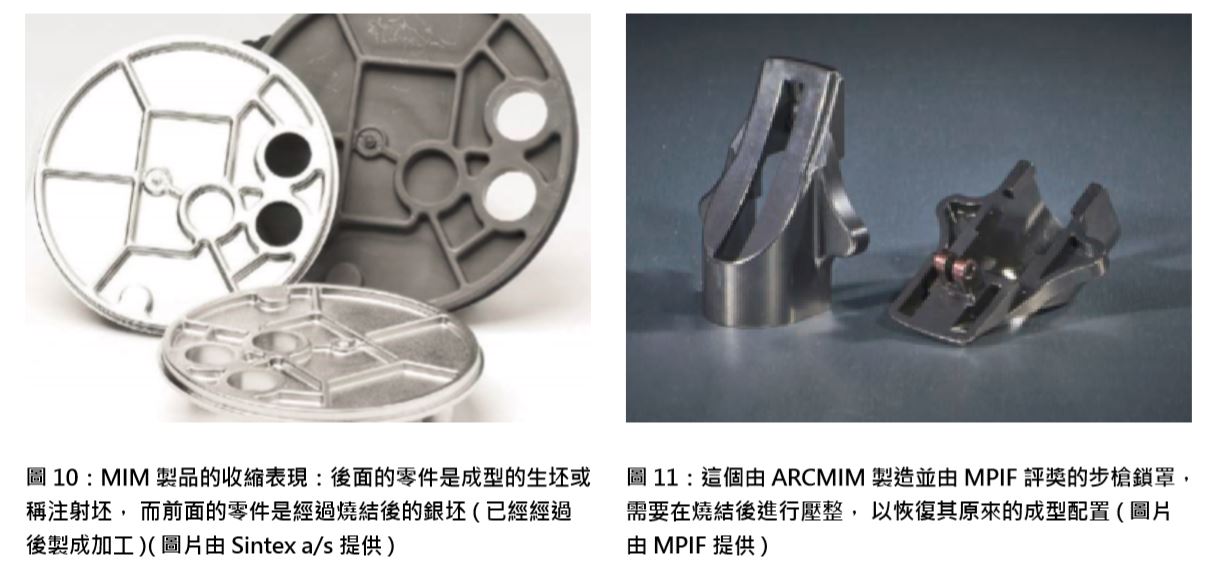

的零件得以釋放應力。這些技術中的收縮率通常在 0.5%-1.5%範圍內,但有一些例外。在MIM加工中, 收縮率要大得多(圖10),並且組件收縮有幾個階段:

8.1射出後的收縮 MIM零件將從模具模腔尺寸縮小到成型零件。其作用 類似於塑料模塑零件,但在MIM加工中,收縮率相 對較低,在0.3%-0.5%範圍內。收縮率的變化會影 響最終尺寸,特別是如果在模塑過程中熔體溫度控制 較差,但它通常是整體尺寸變化的次要因素。

8.2脫脂後的收縮 這一步也是整體收縮的一個小的貢獻因素,並且在某 些原料系統中,將導致尺寸增長而不是收縮。此步驟 的變化通常很小。

8.3燒結後的收縮 從模腔尺寸到成品的MIM收縮的主要因素是在燒結, 因為相對低密度的模塑零件(例如,對於鋼MIM餵料 來說,5.0 g / cm3並不罕見)緻密化為高密度(> 7.5 g / cm3)典型的燒結零件。這可以導致15-20%的線性收縮,這比大多數其他模具或鑄造技術的收縮率高 得多。

雖然MIM收縮在維護良好的過程中是可重複的,但 必須認識到它會增加零件的變化。通常,尺寸越大, 出現問題的可能性越高,例如陶瓷爐托盤上的拖曳、 零件翹曲或重力效應。這些是常見現象,需要在產品 開發週期的早期確認為可能的變化量。 (Dr. Q 重力/ 摩擦力(射出過程與燒結過程)與相變化是MIM的敵 人。)

規則9:選擇可以壓整的材料

Dr. Q:MIM和所有金屬加工工藝包含金屬3D打印 都一樣,後製成對於整型與切削都是必要的手段,不 要以為直接就可以獲得產品,對於那些一心認為3D 打印可以直接可獲得發亮的表面的觀眾,您的想像是 電影情節~~

對於復雜零件,可以安全地假設MIM工藝期間會出 現一定程度的翹曲或變形,因為零件從其模製到燒結 狀態會收縮15-20%。校正失真的一種方法是將零件

物理移動回原始的非失真幾何體。該操作通常被稱為 壓整,並且在MIM工業中非常普遍。

圖11顯示了一個獲獎零件,此零件要求在燒結變形 後進行壓整以正確地重新排列其“U”特徵。壓整的 要求是在操作期間超過材料的屈服強度。如果在壓整 期間施加的力不會顯著超過材料屈服強度,那麼該零 件將表現出彈性回彈並儘力恢復其燒結尺寸。減少回 彈變化的一種方法是選擇具有最低燒結屈服強度的合 金,以滿足零件材料 要求。

例如,316L 和 17-4PH 是常見的 MIM 合金,都是有 效的耐腐蝕不銹鋼。如果應用對強度和硬度的要求相 對較低,那麼選擇316L是合理的,因為它的燒結屈 服強度要低得多。如果是經過壓整,它將比17-4 PH 更能好好地保持所需的形狀。

規則10:在零件設計中考慮模具填充完整性

增加合適的MIM市場的一種方法是擴展MIM應用的 設計範圍。儘管您想要採用更具挑戰性的零件,但必 須注意確保零件能夠以足夠的材料完整性進行模製。而這可能導致成型或加工問題的屬性包括:

10.1薄片特徵 許多MIM餵料將填充薄至0.3mm的部分,但填充距 離越長,挑戰就越大。非完全填充模穴將可能是一個 問題。

10.2焊縫線(結合線) 這些發生在註射期間兩股單獨的材料流動前沿相遇的 地方(例如:在銷周圍流動的材料)並且可能導致強 度和表面精度降低。

10.3內部尖轉角 這些總是會增加應力並導致裂開和較低的強度性能, 因此在模具中引入半徑(最小半徑為0.1 mm)將有助 於大大降低風險。

10.4 適當的排氣間隙 當模腔填充有熔融原料時,腔中夾帶的空氣將形成壓 力並需要逸出以使材料完全填充模腔。排氣間隙可以 小至 0.01 毫米 (0.01mm),只允許空氣逸出,同時足 夠緊,以防止餵料穿過排氣間隙形成飛邊或毛邊。

結論

雖然MIM組件在我們的日常生活中都處於我們身邊, 從智能手錶外殼到家用鎖機構、汽車組件再到拯救生 命的手術設備,而設計工程師卻在教育和培訓期間通 常很少或根本不接觸該技術。因此,對於那些希望首 次實施該技術的人來說,通常會有一個陡峭的學習曲 線。正如本文所強調的那樣,設計人員需要考慮“MIM 設計”的基礎知識,就像他們在採用AM (增材製造) 之前需要考慮“設計增材製造”一樣; 任何製造工藝

都是如此。如果有一條明確的訊息要從本文中獲取, 那麼對於最順暢的MIM旅程,只要您認識到您的零 件採用MIM的首選,就與MIM零件生產商洽談。在 開始時討論這裡提出的問題的時間將在您的零件的整 個生命週期中節省時間和金錢,並打開您以前可能從 未考慮過的設計思路。■