■耀德講堂 / 邱耀弘 博士

前言

以金屬的剛性和強度結合塑膠(高分子聚合物)與空氣,是輕量化工業產品一直以來遵循的方式,然而如何能把金屬和塑膠的緊密結合,在 20 世紀以前是很難做到的,主要是因為異種材料的化學鍵結沒有辦法緊密的接合,除非能夠以微結構加上化學原理的設計,才有可能成功。當然,奈米注射成型技術(Nano Molding Technology,以下簡稱 NMT)已經成功地應用在過去五年的 3C 產品之王—智慧型手機,達成巨大的出貨量,並且由日本原創的技術衍伸出中國獨創的技術,其原理都是利用材料科學上的巧思,再結合精密加工技術,本篇文章將帶各位回顧 NMT 的一些有趣故事。

原理

在談到輕量化,首先要想到阿基米德的原理推論,所有的材料都符合密度的公式,即下面所敘述:

當體積越大、重量越小時,則密度變低。所以在設計輕量化的結構過程中,必須考慮到下列幾個要點:

1. 俗語說:「佛要金裝,人要衣裝」,再好的技術所製造出的商品也需要外觀上的裝飾才能獲得消費者的芳心。因此,輕量化的技術一定要考慮到表面裝飾的科技感,而金屬便是最佳的選擇;

2. 一定要有剛性高與強度好的材料作為支撐;通常這些材料都比較重,但也有例外,因此我們必須要考慮物理量比強度(相同重量或相同體積);

3. 一定要有比重輕的材料,比重是材料的密度與 4° C的水密度相比,很明顯的就是把材料密度直接去除單位就是比重(無單位的因次數字);

4. 在輕量化的設計中最好能導入氣體當作整個設計材料的一部份,因為氣體很輕,所以比重很低。

那麼,在工程材料上的最佳組合一定是由金屬(提供剛性與強度)、高分子聚合物(分子量 >9000 以上的聚合物材料,提供輕質的結構),以及空氣(必須由前兩個結構來包覆形成孔隙或空間)的結合。

眾所周知,金屬結構若要與塑膠材料緊密接合不能光靠膠水,因為膠水的黏貼力僅有氫鍵與分子間的附著力,膠水雖然也是高分子材料,但是若沒有物理結構的幫助,光黏貼是沒有辦法通過嚴格的附著力測試。問題是,如何快速有效的在金屬上製作有效的物理結構?這邊不得不說,APPLE 公司經典的 CNC 切銷蠻幹法確實不錯,但這不是人人都用得起的方式,那快速大量製作金屬表面的微結構究竟是如何達成的呢?

製程

對於微結構,我們所想到的是化學或是光學蝕刻的辦法,這些都是可以在短時間內進行大量處理的技術,如果以激光雷射或機械法來雕刻,姑且不論結構的精細度,緩慢的加工速度是無法達到應用於 3C 產品標準的。化學法的方式帶來材料處理的好處,在金屬表層形成奈米級的顯微結構並且具有倒鉤(Undercut,或稱底切)的特徵,並且殘留能夠與工程樹脂產生反應的化學物質,這些金屬漸變為陶瓷的奈米結構也提供了工程塑料的結合引腳,因此 NMT 技術的成功仍舊是拜材料科學所賜。

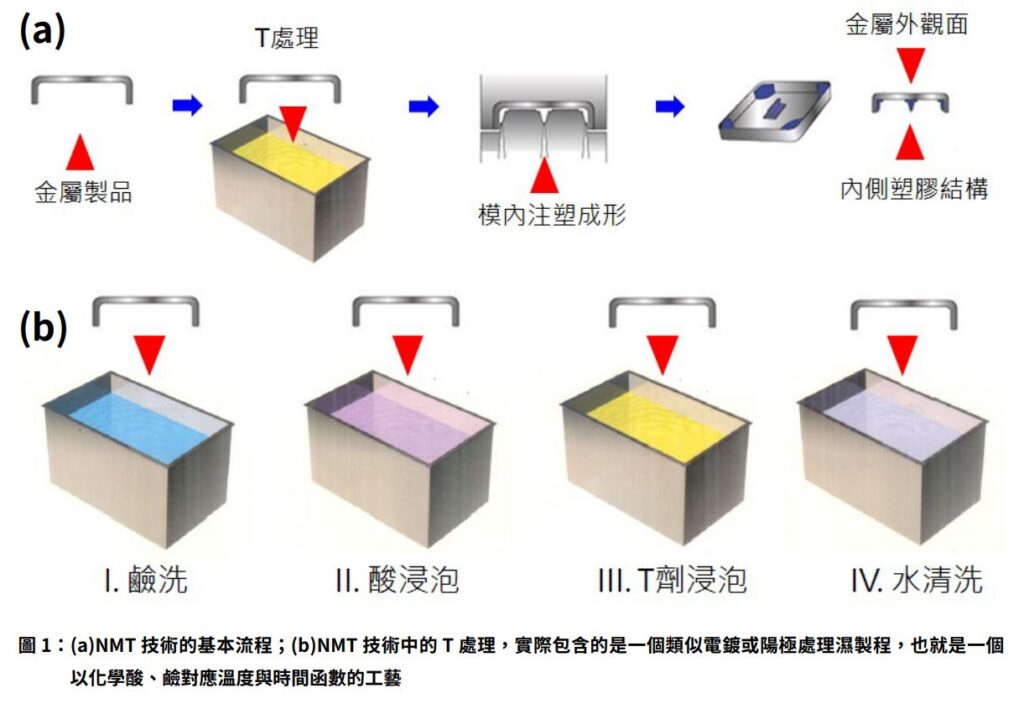

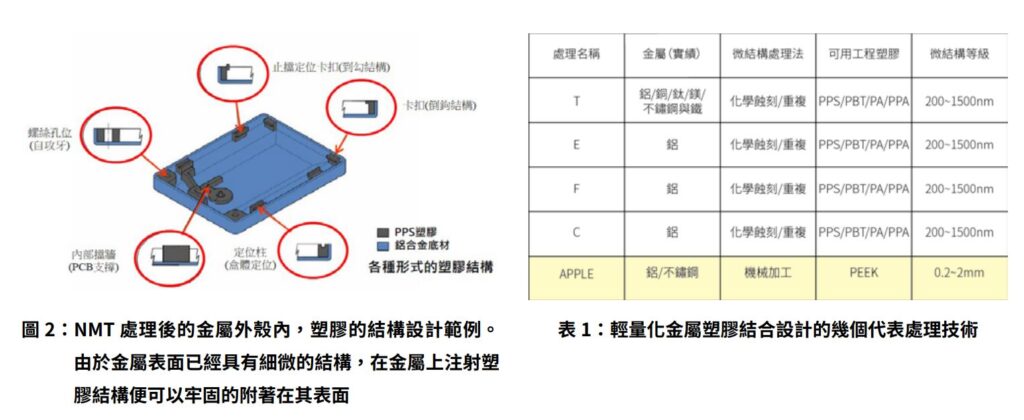

圖 1 中呈現的是奈米成型技術之基礎流程;圖 2 則是NMT 處理後的金屬外殼內,塑膠的結構設計範例。我們採用日本大成化成 (Teisei Plas) 的技術來說明,他們是最早創發 NMT 技術的先驅,往後所有的技術都根據這樣的原理而開發出來。包含以下說明:金屬殼體成型──包含板金加工、鍛造、金屬注射成型、鑄造或是壓力鑄造等,注意金屬的選擇次序依序是鋁、不鏽鋼、鐵、銅、鎂鋁、鈦等,其中以鋁和不鏽鋼為最經常被使用的金屬,主要原因在於容易處理的化學性;金屬殼體清洗,確實去除油污並保持表面無氧化,通常先以酸 / 鹼清洗,並活化其表面;金屬殼體奈米微結構生成,以弱酸性的化學藥劑多次浸泡,通常以水作為中止劑,反覆浸泡的目的都是為了使奈米結構的倒鉤複雜化。我們的製程和電鍍一樣,不做擇區遮蔽以減少成本的增加,擇區必須進行遮罩材料噴塗,費工且耗時;完成金屬表面奈米結構並保留化學反應劑,烘乾靜置後再包覆隔離空氣的包裝紙或鋁箔,並轉移到注射成型等待區;將已經具有表面奈米結構的金屬殼體放置在模具上加熱,並進行工程塑膠的注射,形成有效的結構和空間(金屬 / 工程塑膠 / 空氣)等三合一的殼體;•將完成後的整合結構進行烘烤退火,然後進行表面處理包含機加工、拋光、表面著色(陽極、PVD、噴漆)等工程需求。

解密

「真的可以附著的很好嗎?」、「哪些材料是可以使用的金屬?哪些是可以使用的塑膠?」這些都是許多人會有的疑問,筆者在深入調查近幾年的發展後做出以下分析,表 1 是 NMT 在中國與台灣近 10 年的發展後的製程 / 材料的拓展,而表格最下方也列出 APPLE iPhone 手 機 單 純 以 機 械 加 工 金 屬 殼 體, 製 作 毫 米 (mm) 等級抓膠結構的對照,所使用的塑膠材料也有所不同。

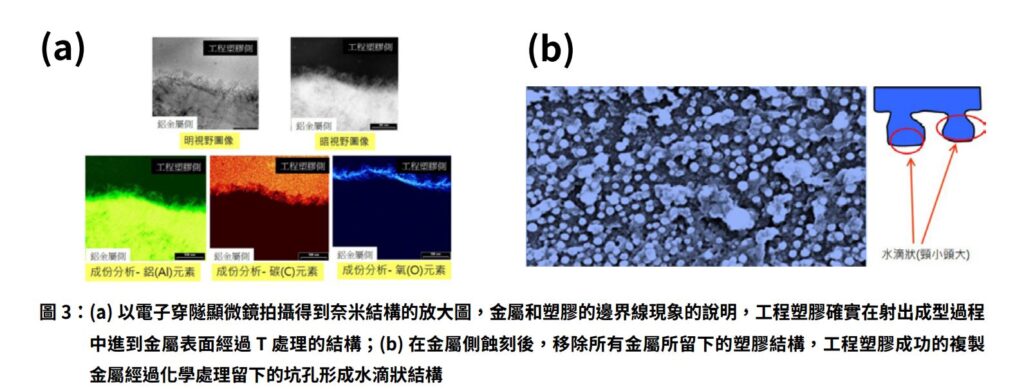

由於後處理必須經過可能的高溫與強酸,這樣的塑膠是不可能用一般在 180° C 就軟化的泛用塑膠(ABS、PC、PE、PP 等),必須要使用耐受度更好的工程塑膠。圖 3 所示為金屬與工程塑膠顯微結構,圖中非常清楚的表示了金屬和塑膠的機械式結合是透過注射成型的高壓形成,在近兩年的科學研究追蹤下我們也得知金屬和塑膠的介面其實有一層薄薄的金屬轉變成陶瓷結構的過渡層,形成一個在 200~1000nm 間的金屬─過渡層氧化物─工程塑膠之奇妙結構,充分展現人類以智慧造就新材料結構的方式。

應用

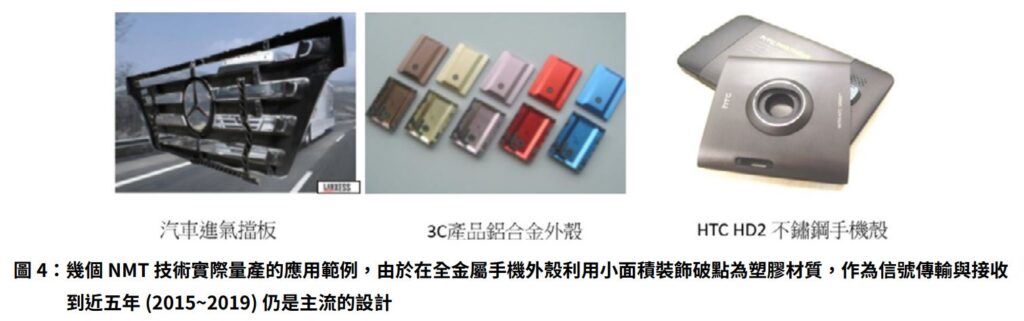

如果是傳統以金屬的方式製作則如圖 2 的結構,各位讀者可以想像這樣的工序複雜性,絕對不是如射出成型在不到一分鐘內就能完成這樣的簡單,因此借助射出成型的高速生產,實驗室的成功結果才可能投入工業應用並造福人類。有趣的是,NMT 技術是先以試誤法加上運氣這種真正「黑手實作」的成功方式實現後,再回到實驗室找出真正的機理,這驗證了工業上「實作是真理」的道理。如圖 4 是已經成功應用在許多輕量化產業的真實商品,重點是必須要符合外觀、電氣功能與結構輕量化等三個要點。

結論

在進行結構的輕量化時,不能只考慮單一材料,現代化的產品設計要結合各種材料的優勢,而透過借鏡大自然優勢來設計材料是人類一直以來努力的方向。在大自然中,輕量化結構無處不在,從植物到動物,輕量化案例比比皆是,身為萬物之靈的人類透過模仿這些案例並加以創新發展,其中日本的大成化成公司於2010 年提出的 NMT 技術便是異種材質的仿自然物體結構之最佳典範 —骨包皮 (Skeleton ouside),而NMT 技術的提出除為產品設計帶來更多的創意與可能外,也為整個產業帶來無限的商機。■