前言

模具智能製造的關鍵在於設計,怎麽去保證設計數據的 準確性,主要手段是通過模流分析檢驗其合理性,但是 很多模具企業都是被動的、選擇性的提供分析報告。目 前更多習慣是靠老師傅的經驗完成設計,對專業軟體認 識不够。軟體也僅僅是用來選擇澆口位置,檢驗流動平 衡參考,模流分析沒有達到實際應用層面的效果,操作 人員由設計人員兼職,沒有正規的學習,看不懂模流分 析報告的人也不在少數,很多模具企業模流分析人員因 爲不够專業,導致得出的分析結果不够全面。好的模流 分析結果可以避免模具設計和成型風險,並减少模具修 改成本,有效降低試模次數,實現“T零”量産。

流程對比分析

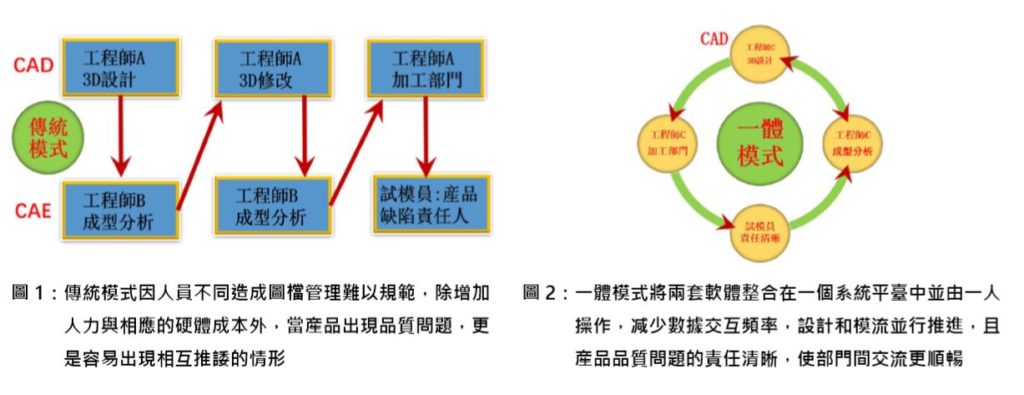

傳統模式:將人員分工2個工程師,並配備2套系統軟 體,數據交互反復。這是目前的企業現狀,幾乎所有企 業設計與模流分析都是由不同工程師負責,當然也有小 公司和個人接單的兩項工作都由工程師一人負責,但這 完全只是爲了生存壓縮投入成本,設計圖檔不需要通過ERP管理,更不用上加工自動化,模流分析也是應付 客戶檢查,所以不在文章討論範圍。人員不同造成圖 檔管理難以規範,增加了公司人力成本以及相應的硬 體成本:三維設計軟體和模流分析軟體分別獨立安裝 在不同的電腦,取數據多出交互環節,降低工作效率, 且工程師只精通於自己的專業軟體。

相互不能完全明白對方意圖,由於不能完美的熔合設 計與模流分析的關係,所以試模難免出現産品品質問 題,這時誰該對品質問題負責?設計師和模流分析師 相互推卸,嚴重延長修模和改模的周期,造成産品生 産周期不穩定。以上問題值得思考,若設計和模流是 由工程師一人完成,並且在同一軟體系統平臺,這樣 是否就能提高産品品質,並縮短周期?

一體模式:兩份工作由一人完成,並將兩套軟體整合 在一個系統平臺中進行操作,减少數據交互頻率,設 計和模流並行推進,後期産品品質問題責任清晰。

UG(NX)+MOLDEX3D 整合在 NX 上面,設計完成後 不需要退出軟體,通過MOLDEX3D直接進行分析, 設計過程中也可以模流參與驗證設計合理性,模流分 析數據又可以立即提供給設計人員修正。傳統方式在 兩個軟體間頻繁傳輸數據,而且模流往往要等到全 3D完成後,不僅延長設計修正周期,更改變動大, 且容易出錯或是考慮不周全;而一體模式後期試模圍 繞産品品質問題責任清晰,部門之間交流更順暢。通 過一體化模式最終實現模流參與到設計過程中,而不 是馬後炮。

企業一體解决方案

一體模式有利於提高公司標準化進程、提升産品品 質、减少人力配備、降低成本、提升企業競爭力等。 如何實現一體模式,公司軟體硬體是否有要求,技術 人員應具備哪些專業技術能力?具體又該怎麽實現模 流與設計完美結合?

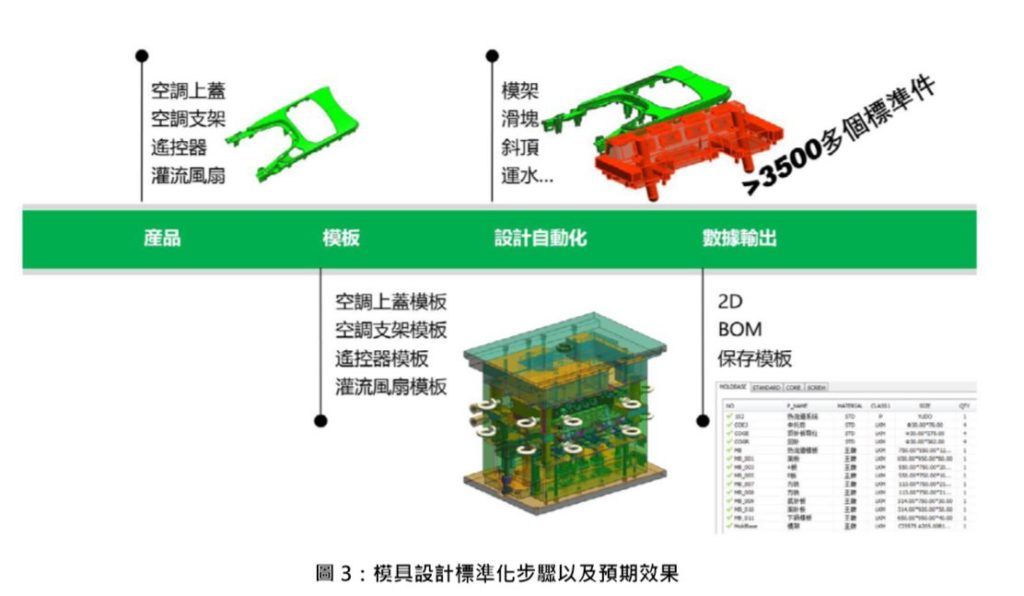

模具智能設計 設計在整個模具生産流程中絕對性地位不可動搖,如 ERP數據、MES加工數據、模流需要的數據、採購清 單等都來源於設計。設計一旦不順,會造成整個環節 都不通,設計問題會造成公司管理系統混亂、加工成 本上升、模流結果偏離導致無法實現“T零”量産,同時更會導致採購成本失控。以下兩點值得模具企業 思考:第一階段實現公司數據標準化,第二階段通過 參數化設計驅動智能模具新引擎。

• 第一階段:設計標準化體現 如設計流程規範標準、圖層顔色管理標準、文件命名 標準、建立完善的標準件庫等。之前很多企業標準還 是在紙質層面,工程師要麽記在腦子裏或者翻閱公司 標準資料規範文檔,制約了設計效率,而且經常出現 低級錯誤,且新人員培養周期長。大部分企業沒有建 立公司內部標準件庫,基本都是使用網路免費共享數 據庫,公司內部標準件增加到系統困難,內部經驗得 不到繼承,設計圖檔需要二次定義零件屬性,同時也 導致電腦安裝數個插件,對高手的依賴程度高,一旦 人員流動便會對模具品質造成嚴重影響。而企業若要 建立公司數據庫進行管理,應注意以下六點事項:

1. 數據庫管理涉及到的東西也很多,需根據自己企業 的實際情况出發,選擇合適的配置計劃。

2. 目前很多企業也有內部標準,設計人員按照標準數 據設計,但沒有好的系統平臺作爲載體,使用效率 低。現有的設計標準無法執行,還停留在紙面的設 計規範,導致每個人機構設計都不相同。

3. 通過標準工具輔助設計,能使設計效率得到有限改 善,但無法修改和完善標準工具數據庫,且標準工具數據不能完全轉換成公司內部使用,需要人爲再 次干涉並添加屬性。 4. 市場上的模具設計系統很多,但完善的方案却很 少,且得到模具企業驗證的系統就更少,大多沒有 把設計數據與企業加工和管理串連起來,在模具企 業實際使用,難以實現與企業ERP和MES系統以 及PLM生管系統無縫對接。 5. 企業數據庫越完善,標準化程度越高,模塊化設計 越容易實現,也是智能化和一體化必經之路,所有 後期技術更新都是建立在數據庫基礎之上。 6. 模具企業需要好的平臺爲數據庫支持,提供設計需 要的分析結果,以及强大的標準件數據庫,並且要 具備一定的智能分析能力,幫助設計人員判斷,系 統自動完成大量簡單重複性的工作等。

• 第二階段:參數化優點 如一鍵輸出圖紙、一鍵輸出標準BOM對接ERP、一 鍵數據對接MES、一鍵數據對接模流分析等。模具標 準化是模具2.0階段,模具參數化是3.0階段,而模 具互聯網則是4.0階段。現在企業還在2.0階段,嚴

格的講還沒到2.0階段,因爲公司自身沒有建立任何 標準系統,一直使用行業通用標準件,也就是說企業 只是把行業2.0搬到公司。

TMOLD智能設計系統可以快速幫助企業達到模具3.5 階段,經過中韓近百家模具企業驗證,穩定性好,减 少企業引入風險,强大的標準數據庫縮短企業建庫時 間。數據庫是通過緊密的數學邏輯關係利用參數化建 立,零件關聯性强、修改效率高。無參設計的思路比 較局限,編輯完成後便立即删除參數,後期修改利用 軟體命令操作,零件之間沒有關聯性,配合的所有體 和面都要操作一次,並且會浪費大量時間檢查遺漏, 因此無參非裝配設計達不到ERP管理和MES數據要 求。參數化裝配設計則可以很好的解决上述這些問 題,零件尺寸修改可利用表達式數值自動完成,工具 修改後所有目標體也會自動更新,可减少重複性的操 作,提高效率。

參數化製作的數據庫,每個標準件都有自己的屬性, 屬性信息與ERP、MES等管理系統對應,可一鍵完成信息對接。參數化標準件的使用過程中不需要再次編 輯零件屬性,可以一鍵輸出所有圖紙並且自動標注尺 寸,以及自動填寫圖框信息。類似模具設計替換模仁 達到的快速設計效果,所有BOM和圖紙後臺皆會自 動更新數據。

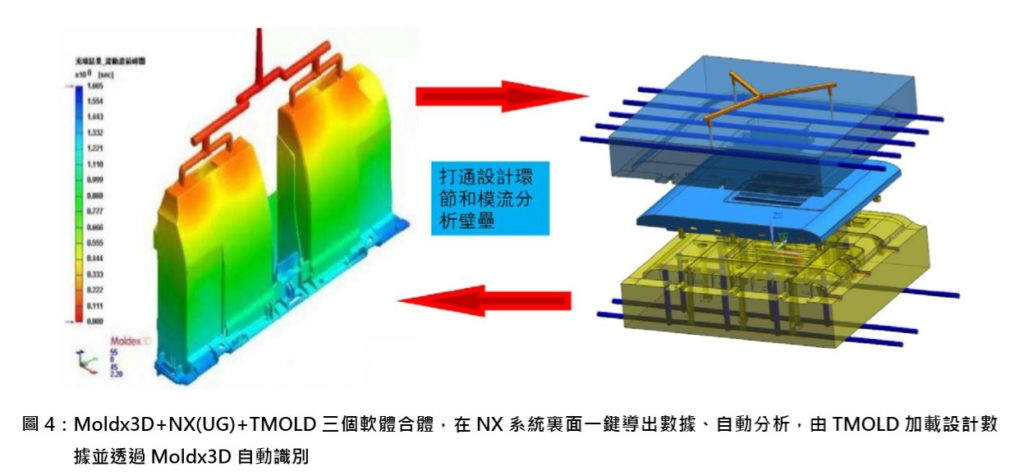

設計與模流整合 模具三維圖是設計工程師完成,模流分析報告由專職 人員提供,完全是兩個獨立的部門或者工種,各司其 職。模流分析員注明問題點,沒有改進和優化的建設 性建議,只完成軟體操作員的固定工作。設計工程師 拿到報告根據經驗修改圖形後再分析,反反復複。工 程師對不涉及的領域不瞭解,這是大部分企業現象。 透過 TMOLD+Moldx3D 整合,設計與模流實現同一 系統平臺操作。首先 TMOLD+Moldx3D 都在 NX 環 境運行,然後由TMOLD數據庫加載的水路、流道、 模仁等Moldx3D自動識別,一鍵導出並自動進行模 流分析,不需設置進出水口,也不需定義流道與澆口。

公司簡介

維斯德軟件科技有限公司提供模具企業需要的完整解决方案,擁有智能模具設計軟體TMOLD、自動 電極TEDM、電極自動編程TCAM、深孔自動編程 VMOLD、線割 3D 自動編程 TWIRE 等。一直致力於 模具軟體智能方向的開發,願爲模具企業升級轉型提 供全方位服務。■

聯絡人:熊琦 總經理 E-mail:Wisdom_xiong@163.com