熔噴布押出模具CAE分析

■型創科技 / 劉文斌 & 羅子洪

摘要

最近因為新型冠狀病毒的肆虐,醫療口罩與N95防護口罩已變成了各國的戰略物資,且一片難求;為因應口罩的爆量需求,許多相關供應鏈廠家都相繼投入口罩與防護產品的相關生產,其中包括聚丙烯(PP)加工原料、押出模具與押出相關加工設備、模具精密加工等產業需求大幅增加且供不應求。醫療防護口罩的核心材質是PP熔噴不織布(非編織布),而其生產方式是藉由押出機將高流動性PP塑膠塑化後,再經過衣架型押出平板模頭展流至所需的不織布產品寬度,最後PP熔膠通過押出模頭出口處模唇上數目極多的毛細管熔噴孔洞噴出,經冷卻後形成最終的熔噴不織布。在連續押出生產PP熔噴不織布製程中,押出模具是生產產量、良率與產品品質與功能性的最大影響因素。所以押出衣架模頭的設計攸關最終熔噴PP不織布的產品品質,本研究利用Moldex3D模流分析軟體,來協助進行衣架型押出模具設計,藉由CAE分析結果來評定押出模具流道系統的尺寸設計優劣,並由PP熔膠在衣架型押出模具出口所表現的性質均勻性與一致性,來調整模具設計參數與押出成型加工參數,並協助縮短產品與模具的開發時程,並提升生產產品的品質。

前言

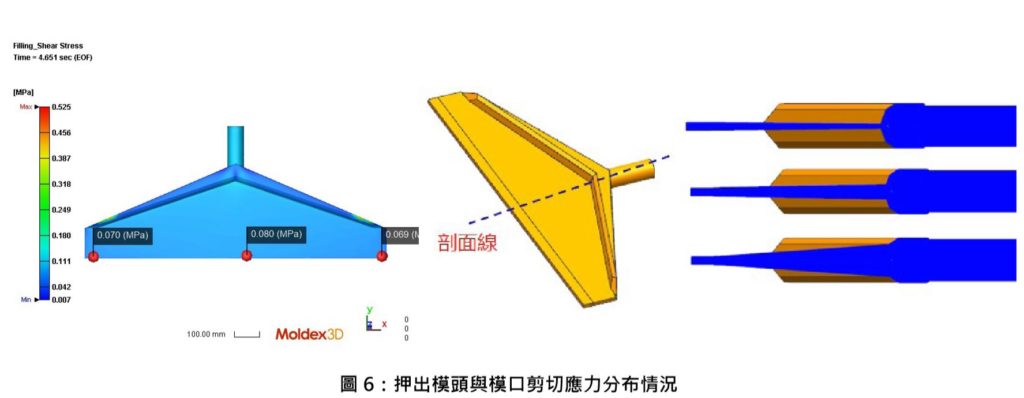

防護口罩的核心材質是具有過濾細菌病毒效果的熔噴PP不織布;具有微細孔洞的PP不織布,是以非織造法的熔噴不織布連續式押出生產技術製造,生產出比頭髮更細的極細PP纖維不織布。熔噴不織布的加工生產方法,利用高速高溫的熱空氣對押出模頭出口噴絲孔流出的PP極細纖維進行噴氣擾動牽引,PP極細纖維在高速空氣噴吹下,受到極度拉伸而產生極微細纖維,之後在模具外部後段製程上的多孔性滾輪表面或是透氣織布表面上進行自身凝固黏合作用而生成熔噴PP不織布產品。

熔噴不織布的押出生產製程中最重要的核心是押出模具的設計與製作,目前業界熔噴PP不織布的寬度可以從254mm到4米多,不織布產品寬度也就決定了單座押出模頭的寬度要求。熔噴PP不織布的衣架型押出模具最關鍵的部分包含寬度展開的流場分配歧管流道系統與模具出口的模脣毛細管微孔部分;衣架型押出模頭主要是由進口區、分配歧管、狹縫區、鬆弛區、調節區及模唇區所構成。分配歧管展流區主要是藉由展開角度、流道厚度與流動長度等參數來控制熔膠流經此區域後的展流與整流的效果;當熔膠進入押出模頭出口段的模唇區域時,熔膠在寬度方向上的每一個出料孔洞,需要達到有相同料溫、相同流率與相同壓力。這樣出料才能達到穩定與均勻,所生產的產品也才能有良好的產品品質。

本研究利用Moldex3D模流分析軟體,使用高流動性PP塑膠在不同溫度與不同押出量條件下,探討押出模具流場的流動分析及特性;如熔膠的流量均勻度、壓力分佈、溫度變化、滯留時間、剪切速率分佈…等,在流動過程中與模具出口處所顯示的熔膠參數差異程度與流動趨勢都會影響最終之產品品質;當建立一個衣架型押出模頭,並利用CAE分析軟體工具來探討該不同的模型設計參數與不同的押出成型加工參數,在觀察與比對軟體分析結果,將可以評定較優化的模頭設計參數與加工成型條件。最後也可以與實際模具在押出加工的現場狀況加以分析比對。押出模頭設計重點包括:熔膠在出口處的流量均勻度、整體的壓力損失、各出料孔的均勻壓力損失、釋放應力程度、賦予押出時適當的產品形狀、足夠的模頭背壓等。在製程條件的調整方面,應在不影響產能與品質的情況下,使熔膠的溫度盡可能均勻,不要有過多的剪切溫升現象、並減少熔膠在模具內的滯留時間。

針對塑膠產品與模具的開發,隨著多元化產品之需求,原料經製程到最後的產品分析,複雜度更勝以往,過去只鎖定單一製程下手,或利用嘗試-錯誤-嘗試(trial-and-error)方法,雖可提供部份之開發與結果;然而因整體產品製程有時須要牽涉到不同之加工製程,另外塑膠材料之黏彈特性也相當複雜,產品與模具設計的需求繁多,押出機台條件的設定多變化,加上產品精度要求日益嚴苛與複雜,此種採用摸索式的方式,在效率及功能上已無法滿足實際產品與加工製程需求。另一方面,過去仰賴之單一製程的CAE技術也不能全然掌握整體製程;為此本文以衣架型押出模具產品製程為例,藉由不同衣架型押出模具的流道設計參數與押出加工成型參數變化,來進行CAE模擬分析,可藉由分析結果提供模具設計參數與押出加工成型參數優化的參考依據。

數值模型

假設高分子熔膠行為為黏彈性流體,非恆溫的三維流 動之數學方程式可以表示如下:假設高分子熔膠行為為黏彈性流體,非恆溫的三維流 動之數學方程式可以表示如下:

其中, u為速度向量、 T為溫度、 t為時間、 ρ為壓力、 σ為總應力張量、 ρ為密度、 τ 為額外應力張量、 k 為熱傳導係數、 CP為比熱。 在本文中, τ由White-Metzner 模型的本質方程式可得:

其中, λ 為鬆弛時間而η為黏度,兩者皆式溫度與剪切率的函數。 體積分率函數 f ,用來追蹤波前的移動。 f=0 代表為空氣, f=1 為高分子熔膠,而波前的位置就是落在格點中體積分率為 0 < f <1 的區域。體積分率隨著時間的推進可以表示為下列的傳輸方程式:

在模穴入口處之進膠面給定充填流率或者射出壓力, 在模壁給定無滑移邊界條件,而特別需要注意是, 在體積分率的傳輸方程式中,由於是雙曲線式之方 程式,只需給定入口邊界條件。本文利用有限體積法(Finite Volume Method )求解各流場與應力相關之統 馭方程式,而數值核心在許多文獻已經被驗證可以成 功的應用在射出成型充填模擬,而許多實驗與測試也確認了此數值核心在可靠度上與效率上的表現。

如何應用CAE模流分析技術,有效且完整地協助業者解決許多過去無法瞭解之疑難雜症,一直都是業界殷切期盼。為此,本文將就如何應用CAE模流分析技術,有效且完整地進行產品設計及開發。

結果與討論

本設計分析研究以一寬度為1200mm衣架型熔噴模頭厚度不同進行CAE分析,判斷厚度差異對噴頭處溫度和壓力的影響。押出熔噴布成型製程開發中,押出模具的設計考量上,主要是要讓熔膠從押出機料管出口進入到衣架型平板模頭,押出模頭的流道設計上如何能讓熔膠在寬度上有效展開,經過展流區後抵達模頭出口的模唇位置時,各點位置的熔膠品質,例如流率、溫度與壓力都可以達到一致性。押出平板模具從入料點開始展開到出模模脣位置的流道厚度與流動長度尺寸參數設計的調動,則是衣架押出模具設計影響最終產品品質一致性最重要的因素。著重產品之均勻度外,如何有效分析預測衣架型押出模頭中熔膠溫度均勻的控制,常常深切地影響產品之品質。具體說來,正確的熔膠溫度常常是主導優良品質的不二法門。

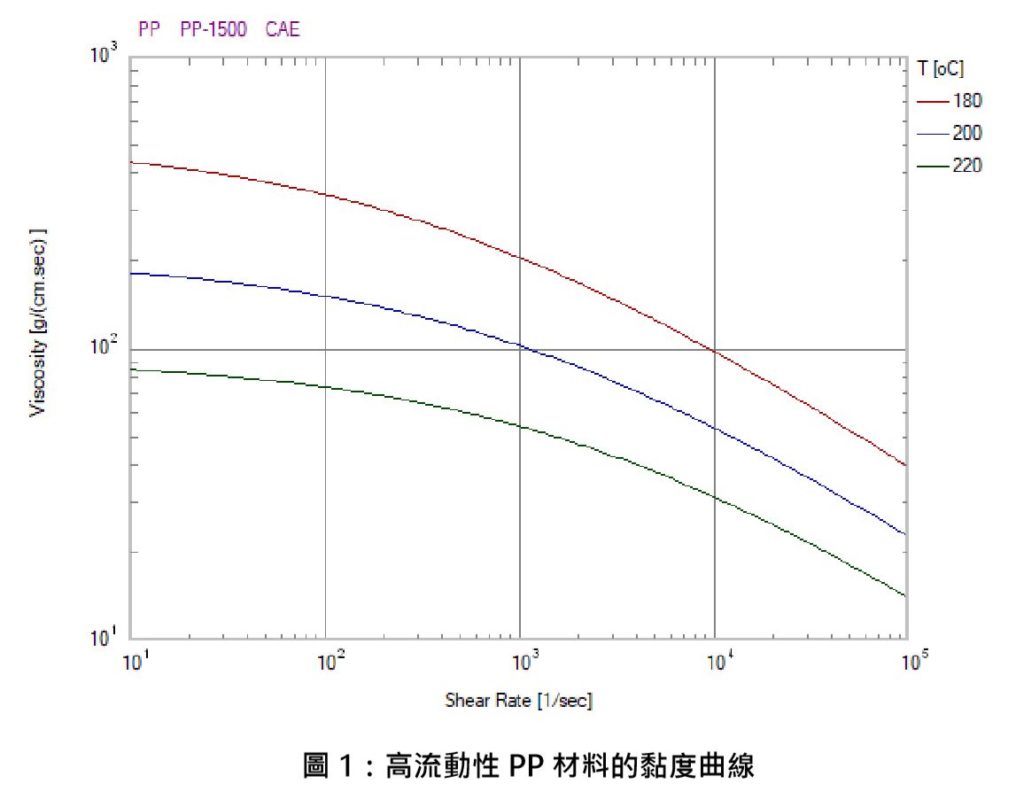

如圖1為PP材料的黏度曲線,MFI是1500g/10min,通過黏度曲線可知,成型過程中,剪切越大,黏度越低,流動性越好,在不同溫度下,阻力不同,溫度越高阻力越小,反之,溫度越低阻力越大。

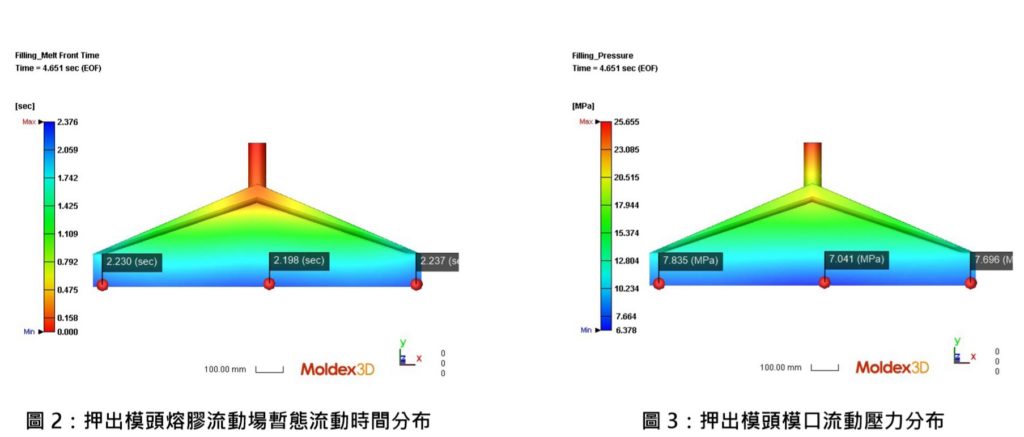

如圖2、圖3通過Moldex3D數值分析可知,熔體到達噴頭的時間相近,並在噴頭處熔體的溫度、壓力相同的情況下,模頭噴出的流量方能均勻。

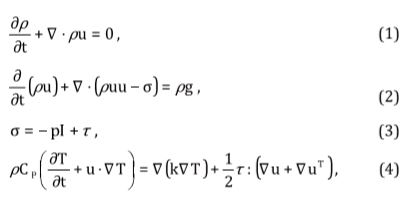

圖4,通過流動波前及等值線,判斷模頭出口的模唇板瞬間的熔膠均勻度分佈情況,此資訊可讓我們預估最終由每個毛細管孔洞流出的PP熔膠,是否在流率與溫度壓力分佈上可以有較佳的一致性。另外製程中我們也須解析模頭內部各部位的暫態與穩態的壓力、溫度、滯留時間等情況。

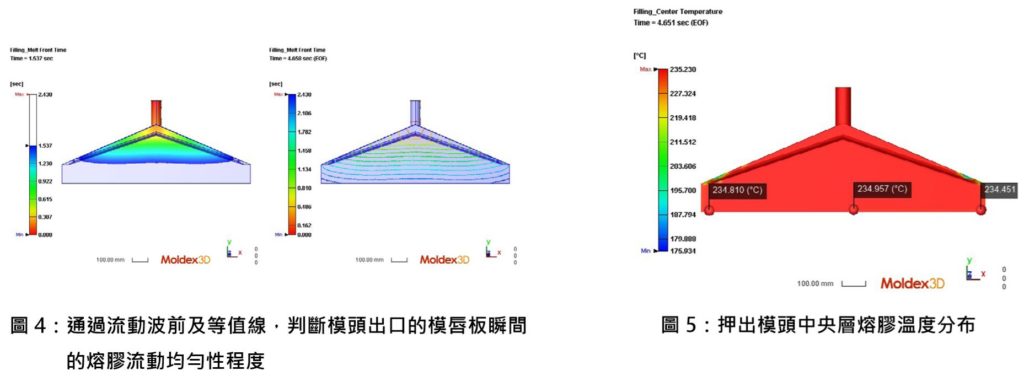

如圖3、圖5、圖6顯示模頭內流動場壓力分佈及溫度和剪切應力分佈情況,透過此等可視化機制讓我們能進一步深入掌握成型系統,以判斷衣架型熔噴模頭幾何設計的重要性。優良的設計可以提供穩定均勻的噴線流量,較低的壓力損失、均勻的滯留時間。

結論

衣架型熔噴模頭設計重點是厚度的分佈使其噴頭處熔 膠的壓力、溫度及滯留時間相同,依靠高溫、高速的 氣流噴吹聚合物熔體,使其得到迅速拉伸而細化的纖 維絲均勻的收集在凝網簾或滾筒(如圖7)。如圖6, 衣架型熔噴模頭厚度分布不同,對波前、型腔內的溫 度分布和壓力分布影響較大,而影響噴絲的均勻性。

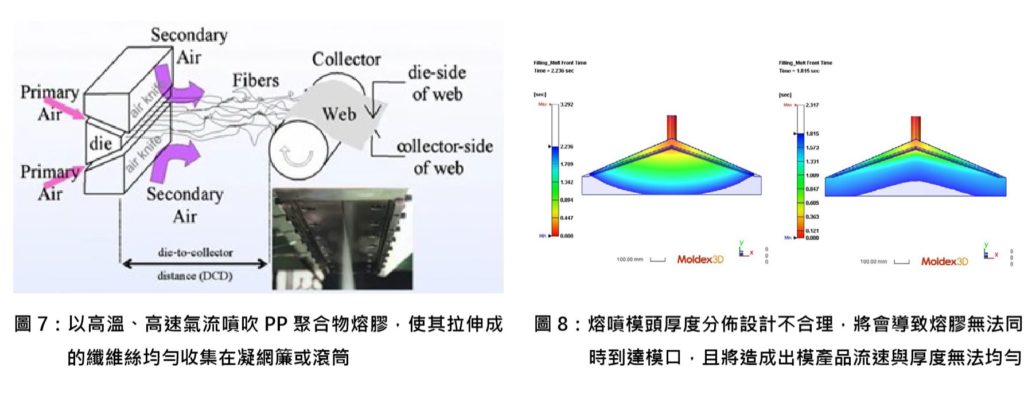

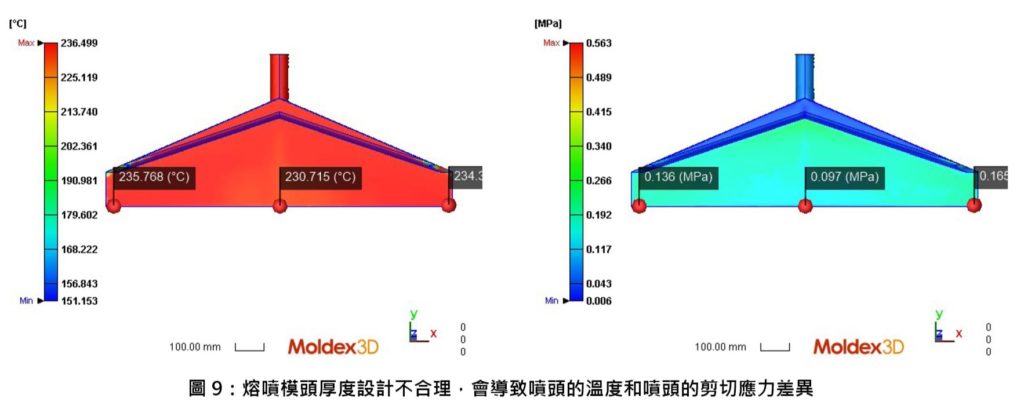

如果熔噴模頭厚度設計不合理,會導致熔膠到達噴頭 的時間不同(如圖8所示),以及噴頭的溫度和噴頭 的剪切應力差異(如圖9)。在熔噴設備中,熔噴模 頭是實現高聚物拉絲成型的核心組件之一,模頭幾何 厚度設計和加工精度直接影響拉絲的長度、均勻性、 韌性、細度等諸多方面,從而對最終的卷材品質產生 決定性影響。

參考文獻

1. US patent #3,051,994.

2. Chao-Tsai Huang et al, SPE ANTEC, 1888-1892 (2006).

3. R. Y. Chang and W. H. Yang, International Journal for

Numerical Methods in Fluids, 37: 125-48 (2001).

4. Rong-Yeu Chang et al, SPE ANTEC, 496-500 (2004).

5. Yuan-Rong Chang, et al, SPE ANTEC, 2490-2493 (2007).

文章來源:Smart Molding