Langkah Pertama Menuju Pabrik Cetakan Cerdas 邁向智慧成型工廠的第一步

Pendahuluan

前言

Sejak 2020, industri injeksi plastik terdampak pengaruh pandemik seperti penurunan permintaan, nilai produksi rendah, dan terputusnya rantai pasokan telah menghambat perkembangan industry injeksi plastik. Untuk mengatasi masalah dan meningkatkan daya saing, banyak industri mulai mepertimbangkan kembali metode kerja mereka dan beralih ke industri 4.0 untuk reformasi. Walaupun banyak industri telah menyadari hal ini, mereka masih terbatasi oleh istilah teknik IoT (Internet of Things), komputasi tepi (edge computing), kecerdasan buatan (Artificial Intelligence), dan tidak tahu apa langkah pertama yang harus dilakukan untuk transformasi. Bagaimana cara untuk mengambil langkah pertama, bisa dimulai dengan menemukan masalah yang tepat dan bergerak menuju pabrik cerdas.

2020 年開始,受疫情影響,需求減少、產值降低、供應鏈斷鏈等問題重挫射出工廠的發展。為突破逆境、提升競爭力,許多工廠開始反思自身的運營模式,並轉向工業4.0 進行改革。然而,許多工廠雖體認到轉型的重要性,卻被物聯網(IoT)、邊緣運算、人工智慧(AI) 等技術名詞所侷限,對於跨出轉型的第一步無所適從。如何踏出關鍵的那一步,可先從找對問題著手,朝向智慧工廠邁進。

Masalah yang ditemukan dalam industri cetakan injeksi tradisional

傳統射出成型工廠的現有困境

Sebagian besar manajemen industri cetakan injeksi tradisional dilakukan secara manual. Informasi produksi seperti kondisi mesin injeksi, jumlah produk cacat, dan lain-lain seringkali bergantung pada pekerja untuk mencatat, kemudian melakukan analisa statistik, informasi data produksi tidak real-time, setelah data diberikan masih perlu pekerja untuk menyusun. Hal ini tidak hanya dapat menyebabkan kesalahan dokumen, pencatatan secara manual dapat menyebabkan ketidaksesuaian dan kurang lengkap serta tidak dapat secara langsung menemukan kesalahan produksi yang disebabkan oleh ketidaktelitian pekerja. Selain itu, ketika pesanan meningkat dan tenaga kerja tidak mencukupi, informasi produksi tidak dapat dikumpulkan dalam waktu nyata. Apabila ada keadaan darurat, tidak dapat segera melaporkan ke pihak manajemen, yang akan menyebabkan kerugian besar dalam produksi. Selain pencatatan data secara manual yang tidak dapat mengambil data dalam waktu nyata, industri cetakan injeksi tradisional tidak memiliki sistem yang terintegrasi dari area pabrik, peralatan, cetakan, personel, penjadwalan, dan lain-lain, sehingga menyebabkan fenomena non-sirkulasi informasi yang akan mengakibatkan masalah produksi yang tidak dapat diprediksi.

傳統射出成型工廠管理多以人工為主,生產資訊如射出機狀態、不良品數量等,往往仰賴人工抄寫記錄,再進行統計分析,生產資訊不僅缺乏即時性,資料繳回後需人員彙整記錄,除有文件遺漏的風險,手抄內容可能因人員疏忽,導致正確性及完整性不足,無法立即發現生產盲點。此外,當訂單增加,在人力不足的情況下,生產資訊無法即時彙整,若有突發狀況無法立即通報管理人員,因而造成更大的生產損失。除手抄資料導致資訊取得不即時,傳統射出成型工廠缺乏廠區、設備、模具、人員、排程等系統性的規劃與整合,容易產生資訊不流通的現象,進而衍生許多不可預期的生產問題。

Kelemahan lain dari pabrik cetakan injeksi tradisional adalah ketidakmampuan untuk memahami penyebab kelainan mesin cetak injeksi tersebut. Ketika mesin cetak injeksi mengalami kerusakan, seringkali memerlukan pekerja untuk mencatat kondisi kerusakan, menganalisa penyebab kerusakan, memerlukan berbagai pihak untuk memastikan didalam prosesnya, dan membagi staf yang berkaitan untuk melakukan inspeksi dan perawatan lebih lanjut. Hal ini tidak hanya akan menghabiskan waktu dan biaya komunikasi, tapi juga kemungkinan menunda pekerjaan perbaikan dan mempengaruhi efisiensi perbaikan. Bahkan, ada kemungkinan tidak bisa mengetahui penyebab kerusakan mesin atau mencari solusi dengan cepat yang menyebabkan produksi berhenti dan penumpukan antrian pessana serta mempengaruhi waktu pengiriman pesanan.

另一個傳統射出成型工廠的痛點是無法掌握射出機異常原因,當射出機故障,往往透過人工紀錄故障情形,分析故障的原因,過程中常需經過多方確認,再分配相關人員進行檢測維修工作。故障的確認不僅耗費時間,增加溝通成本,還可能拖延維修工作,影響維修效率,甚至有時無法查明異常原因,無法找出解決方法,造成產線停滯,影響訂單出貨時間。

Penerapan IoT (Internet of Things) di pabrik injeksi plastik

IoT(物聯網)在射出成型工廠的應用

Menghadapi masalah yang telah disebutkan di atas, bagaimana cara mengganti pencatatan manual adalah masalah utama. Dengan memanfaatkan IoT untuk menghubungkan, peralatan produksi, pekerja, dan produk melalui internet untuk memperoleh informasi seperti status dan parameter proses injeksi. Melalui IoT, pengumpulan data secara waktu nyata dapat diwujudkan, yang juga merupakan langkah awal menuju pabrik cerdas.

面臨前述的挑戰,如何取代人工手抄是關鍵問題。利用IoT(物聯網),針對生產設備、作業人員、產品連接網路,取得狀態、成型條件等資訊。透過IoT(物聯網),可實現數據的即時收集,這也是走向智慧工廠的第一步。

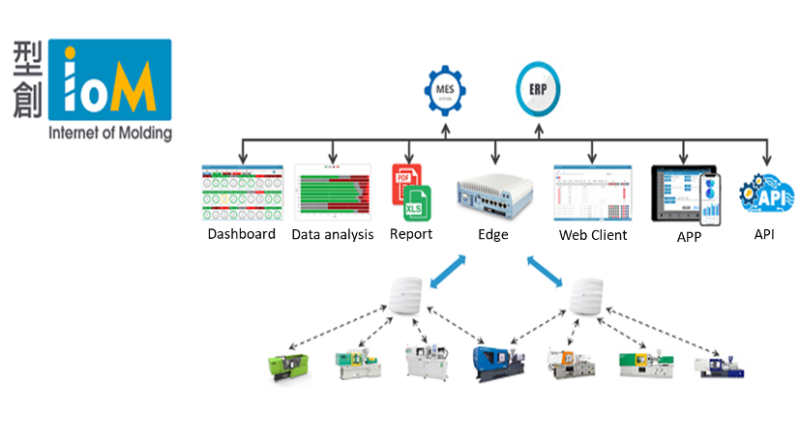

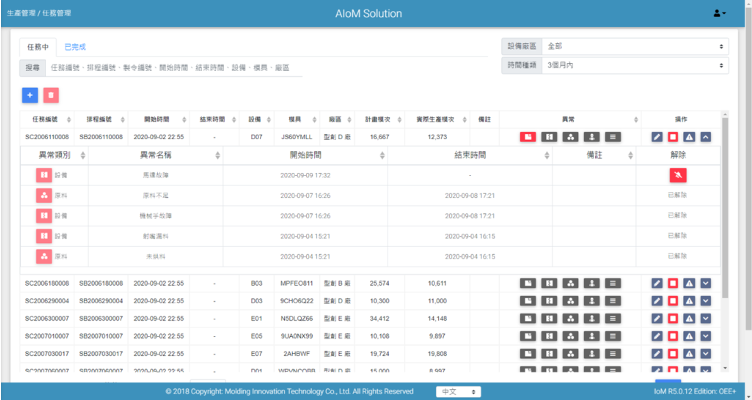

IoM (Internet of Molding), adalah seperangkat system manajemen pabrik pencetakan cerdas yang merupakan pusat pabrik pencetakan, termasuk jaringan peralatan, manajemen produksi, manajemen kualitas, manajemen produk, manajemen cetakan, pemeliharaan, dan fungsi-fungsi lainnya. Melalui manajemen kecerdasan full-otomatis atau semi-otomatis, sistem tersebut akan secara otomatis mengumpulkan dan melaporkan data mesin injeksi sehingga staf dapat dengan cepat memahami siklus produksi, tingkat penggunaan, menemukan keadaan abnormal, stabilitas, dan membuat data ilmiah sebagai aset berharga bagi pabrik yang dapat meningkatkan kekuatan persaingan antar industri.

「IoM 射出機聯網」(簡稱 IoM),是一套以成型工廠為中心的智慧成型工廠管理系統,包含設備聯網、生產管理、品質管理、製品管理、模具管理、維護保養……等功能,透過全自動或半自動化的智慧管理,自動採集或回報射出機數據,使人員能即時掌握生產週期、稼動率、異常閒置狀態、穩定性,讓科學數據成為工廠強而有力的智慧資產,提升產業競爭力。

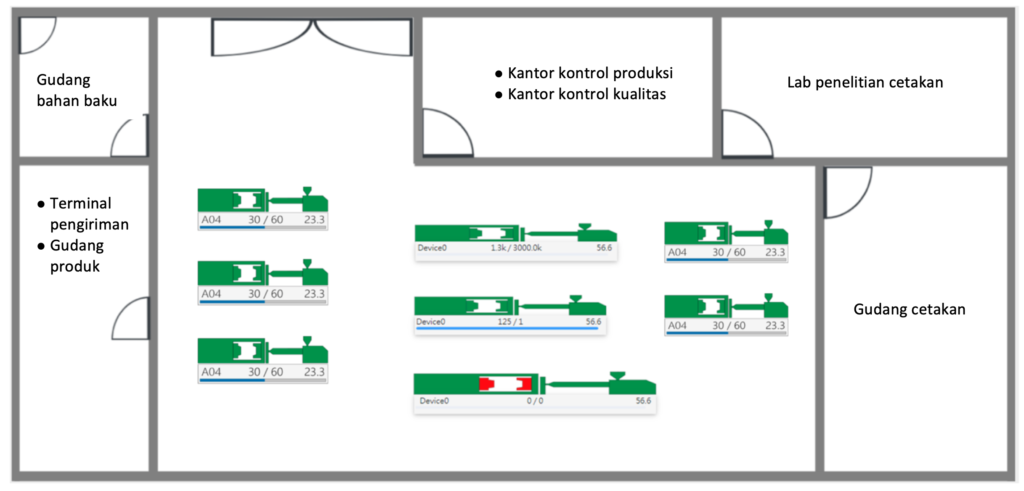

IoM yang telah dirakit menjadi sebuah kotak yang dinamakan “Smart Machine Box” akan dipasang di mesin injeksi, dan akan secara otomatis mengumpulkan status mesin injeksi secara kontinu, mengumpulkan informasi lengkap dari mesin injeksi, dan menyediakan dasbor visual untuk langsung menampilkan status mesin injeksi working, idle, abnormal, atau stop. Apabila mesin menjadi abnormal, staf akan segera diberitahu melalui dasbor visual, sehingga masalah dapat diselesaikan secara langsung yang akan menghindari pabrik dari penundaan proses dan kerugian yang besar.

IoM 透過採集機上盒(Smart Machine Box) 安裝至射出機中,不分時段自動採集射出機狀態,收集完整且正確的射出機資訊,並提供可視化看板,即時顯示射出機狀態為運轉、閒置、異常或停機。若射出機發生異常,也可以透過看板立即通知人員,使問題在第一時間獲得解決,避免延誤處理造成更大的損失。

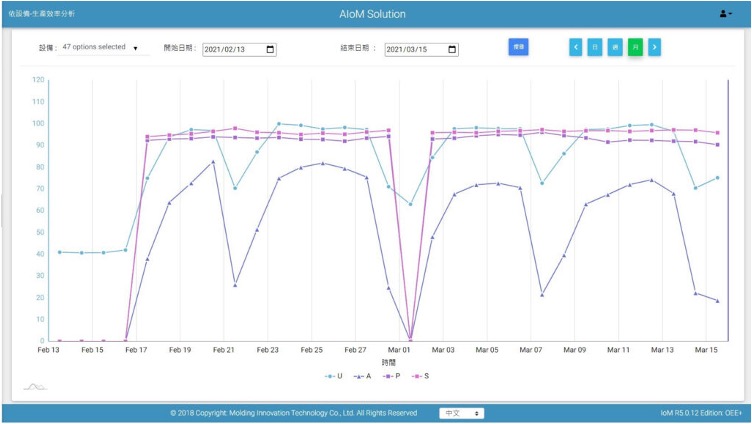

Setelah mendapatkan status kondisi mesin injeksi secara otomatis, meningkatkan efisiensi produksi juga menjadi fokus para manajer. Produktivitas peralatan dapat diukur melalui Overall Equipment Effectiveness (OEE) yang mana terdiri dari efsiensi waktu (A), efisiensi produktivitas (P), dan hasil produk (Q). Efisiensi waktu (A) digunakan untuk memahami hilangnya waktu henti peralatan; efisiensi produktivitas (P) digunakan untuk memahami pemborosan penggunaan peralatan; sedangkan hasil produk (Q) digunakan untuk memahami proporsi produk yang baik, yang juga setara dengan pendapatan murni dan dapat digunakan sebagai tolok ukur kinerja utama dan tolok ukur efisiensi untuk produksi ramping.

自動取得射出機狀態後,提升生產效率也是管理者關注的重點。透過整體設備效率(OEE),可以衡量設備生產力。OEE 主要由時間效率(A)、產能效率(P)、製品良率(Q) 所組成。時間效率(A) 用以掌握設備停機損失;產能效率(P) 用以掌握設備使用上的浪費;製品良率(Q) 用以掌握良品數比例,也相當於純收益,可以做為關鍵績效指標和精益生產的效率指標。

IoM menyajikan indikator OEE melalui analisis data dari dimensi yang berbeda (produk, cetakan, peralatan, shift, tugas, abnormal, bahan baku, penjadwalan), dan manajer dapat mengevaluasi titik buta produksi dari data yang tersedia. Sebagai contoh, rendahnya indeks A mungkin dikarenakan mesin injeksi yang terlalu lama menganggur. Melalui laporan di tempat, IoM dapat secara otomatis mengaitkan semua kemungkinan masalah yang terjadi, mungkin cetakan yang tidak dipelihara untuk waktu yang lama, atau mungkin masalah dengan pemilihan bahan baku, dan mengeliminasi setiap masalah untuk meningkatkan indeks A. Turunnya indeks P bisa jadi berasal dari ketidakstabilan operator. Setelah menemukan masalah-masalah ini melalui IoM, dapat dijadikan acuan sebagai kinerja operator. Setelah indicator A dan P meningkat dan mencapai kondisi standar, maka telah mencapai efisiensi waktu yang tinggi. Adapun untuk pengurangan dari kehilangan produk, dapat menggunakan penurunan indeks Q untuk melacak kembali data laporan pekerjaan dan mencari titik waktu terjadinya dan penyebab abnormal. Mungkin ada faktor ketidakstabilan cetakan, atau cetakan belum dilakukan pemeliharaan dalam waktu lama atau saat pengembangan cetakan terdapat cacat. Mengatasi masalah yang seringkali terjadi sehingga dapat mencegah agar tidak terjadi berulang.

IoM 將 OEE 指標透過不同維度(製品、模具、設備、班別、任務、異常、原料、排程)的數據分析呈現,管理者可以從數據中評斷生產盲點。例如:A 指標的低落可能是因為射出機閒置過久。IoM 透過現場的回報,可以將所有可能的問題與低落的時間區段自動關聯,也許是模具久未保養,也許是原料領料的問題,將一個個問題排除以提升 A 指標。P 指標的低落,可能來自於作業員的不穩定,透過IoM 找出此問題後,可以將其作為作業人員的績效。A 指標、P 指標改善達標後,基本上已經達到時間上的高效率。至於產品損失的降低,可以藉由Q 指標的低落,回溯報工的資料,找出異常的時間點及原因,可能是模具存在不穩定的因素,可能久未保養或者開發時就存在著瑕疵,解決發生頻率較高的問題進而預防再次發生。

Kesimpulan

結語

Sebelum memasuki industry 4.0, anda dapat melihat situasi manajemen anda sendiri terlebih dahulu. Banyak manajer pabrik yang seringkali dibatasi oleh masalah yang tidak terlihat sehingga tidak dapat membuat kemajuan. Anda bisa memulai dengan membangun kapabilitas digital, dengan secara otomatis memperoleh data mesin injeksi dan staf dengan menggunakan komputer, ponsel, komputer tablet, dan lain-lain untuk menginput, mengumpulkan data besar pabrik, mengintegrasikan informasi produksi secara sistematis, dan kemudian melakukan analisis statistik untuk mengetahui titik-titik buta manajemen pabrik. Selanjutnya, memikirkan masalah yang berasal dari teknik, manusia atau peralatan, serta mencari solusinya. Dengan memperkuat kemampuan digital, tahap demi tahap membuat rencana transformasi digital, bergerak menuju manufaktur cerdas, meningkatkan kemampuan manajemen dan daya saing antar industri injeksi plastik.

在跨入工業4.0 前,可以先盤點自身的管理情況,許多工廠管理者常會受限於因看不見問題而無法進步,可先從建立數位能力開始,透過自動取得射出機的數據及人員利用電腦、智慧型手機、平板電腦等進行數據輸入,彙集工廠大數據,將生產資訊進行系統性的整合,接著進行統計分析找出工廠管理盲點,並在下一步思考問題的原因來自技術、人或是設備,藉以找出解決問題的方法。透過強化自身數位能力,一步步建立專屬的數位轉型計畫,邁向智慧製造,提升塑膠成型工廠管理能力及競爭力。

文章來源:Smart Molding